Dominar la excelencia de los materiales: Un análisis profundo de los hornos de sinterización de SiC para aplicaciones industriales de alto rendimiento

Compartir

El carburo de silicio (SiC) ha surgido como un material fundamental en las industrias que exigen un rendimiento excepcional en condiciones extremas. Desde el corazón de las unidades de fabricación de semiconductores hasta los exigentes entornos de los procesos industriales aeroespaciales y de alta temperatura, los componentes de SiC personalizados ofrecen una conductividad térmica, una resistencia al desgaste y una inercia química sin igual. Sin embargo, el camino para lograr estas propiedades superiores en las piezas de SiC depende fundamentalmente de un equipo fundamental: el horno de sinterización de SiC. Esta entrada de blog profundiza en las complejidades de los hornos de sinterización de SiC, explorando sus tipos, características esenciales, matices operativos y las innovaciones que dan forma a su futuro. Para los ingenieros, los responsables de compras y los compradores técnicos que buscan productos de carburo de silicio personalizados de alta calidad o equipos avanzados de fabricación de cerámica, comprender el papel de estos hornos es primordial.

El papel crucial de la sinterización en la fabricación de componentes de carburo de silicio

La sinterización es un proceso de tratamiento térmico transformador que densifica un compacto de polvo en una masa sólida y coherente, significativamente por debajo de su punto de fusión. Para el carburo de silicio, un material conocido por sus fuertes enlaces covalentes y su falta de ductilidad, la sinterización es la clave para desbloquear sus notables propiedades físicas y mecánicas. Sin un proceso de sinterización controlado con precisión, los polvos de SiC no alcanzarían la densidad y la microestructura necesarias para las aplicaciones exigentes.

Los objetivos principales de la sinterización de SiC son:

- Densificación: Reducir la porosidad y aumentar la densidad del material, lo que conduce a una mayor resistencia y dureza.

- Desarrollo de la microestructura: Controlar el tamaño y la distribución del grano, lo que influye directamente en propiedades como la tenacidad a la fractura y la resistencia al choque térmico.

- Pureza de fase: Garantizar que se forme y mantenga el politipo de SiC deseado, sin fases secundarias indeseables.

A horno de sinterización de SiC está diseñado para proporcionar las temperaturas extremas (que a menudo superan los 2000 ∘C) y las atmósferas controladas (normalmente gases inertes como el argón o el nitrógeno, o el vacío) necesarias para estas transformaciones. La precisión de estos hornos para mantener la uniformidad de la temperatura, ejecutar perfiles complejos de calentamiento y enfriamiento y gestionar las condiciones atmosféricas dicta directamente la calidad y el rendimiento finales de los carburo de silicio sinterizado (SSiC) componentes. En consecuencia, la inversión en soluciones de hornos industriales es un factor crítico para los fabricantes de técnico cerámica.

Desvelando la ciencia: ¿Qué ocurre dentro de un horno de sinterización de SiC?

La sinterización del carburo de silicio es un proceso de difusión complejo. Debido a los fuertes enlaces covalentes del SiC y a los bajos coeficientes de autodifusión, la consecución de altas densidades suele requerir temperaturas muy elevadas y, a menudo, el uso de ayudas a la sinterización o presión externa.

Durante la sinterización del SiC pueden intervenir varios mecanismos:

- Sinterización en estado sólido: Esto implica la difusión de átomos a través de la red cristalina y a lo largo de los límites de los granos. Por lo general, requiere temperaturas muy altas (a menudo >2100 ∘C) y polvos finos de SiC de alta pureza. Los auxiliares de sinterización no óxidos como el boro y el carbono se utilizan comúnmente para promover la densificación modificando las energías superficiales y las características de los límites de los granos. El carbono ayuda a eliminar la sílice (SiO2) de la superficie de las partículas de SiC, mientras que el boro mejora la difusión de los límites de los granos.

- Sinterización en fase líquida (LPS): En este método, se utilizan aditivos que forman una fase líquida a la temperatura de sinterización. Esta fase líquida moja los granos de SiC y proporciona una vía de difusión rápida, promoviendo la reorganización de las partículas y la densificación a temperaturas comparativamente más bajas que la sinterización en estado sólido. Los aditivos comunes incluyen la alúmina (Al2O3) y la itria (Y2O3). Las propiedades del LPS-SiC pueden adaptarse mediante la elección y la cantidad de aditivos.

- Sinterización por reacción (o unión por reacción): Aunque no es estrictamente un proceso de "sinterización" en el sentido tradicional de la pulvimetalurgia para crear SiC denso a partir de polvo de SiC únicamente, es un método vital para producir materiales como Carburo de silicio de unión por reacción (RBSiC o SiSiC). Aquí, una preforma porosa de carbono o SiC se infiltra con silicio fundido. El silicio reacciona con el carbono (o SiC fino) para formar nuevo SiC in situ, uniendo las partículas originales de SiC. Esto da como resultado un material compuesto denso que contiene SiC y silicio libre. Los hornos para este proceso deben manejar el silicio fundido y garantizar una infiltración completa.

La comprensión de estos mecanismos es crucial para seleccionar el horno de sinterización de SiC adecuado y diseñar perfiles de cocción óptimos. El horno debe ser capaz de alcanzar las temperaturas específicas requeridas para la ruta de sinterización elegida, mantenerlas con una alta uniformidad y proporcionar las condiciones atmosféricas correctas para evitar la oxidación o reacciones no deseadas. Esta precisión es vital para la producción de componentes SiC personalizados para aplicaciones que van desde la manipulación de obleas de semiconductores a mobiliario de hornos en el procesamiento a alta temperatura.

Una mirada comparativa: Tipos clave de hornos de sinterización de SiC

La elección de un horno de sinterización de SiC influye significativamente en las propiedades del producto final de SiC, así como en la eficiencia de la producción y el coste. Los diferentes diseños de hornos se adaptan a mecanismos de sinterización y escalas de producción específicos.

| Tipo de horno | Principio de funcionamiento | Rango de temperatura típico (∘C) | Capacidad de presión | Atmósfera | Tipos comunes de SiC producidos | Principales ventajas | Consideraciones clave |

|---|---|---|---|---|---|---|---|

| Horno de sinterización sin presión (PLS) | La sinterización se produce a presión atmosférica, basándose en la temperatura y los aditivos. | 2000−2400 | Atmosférica | Inerte (Ar, N₂) | SSiC, algo de LPS-SiC | Coste relativamente bajo, adecuado para formas complejas, potencial de alto rendimiento | A menudo se necesitan temperaturas de sinterización más elevadas, el control del crecimiento del grano es fundamental |

| Horno de sinterización a presión de gas (GPS) | Sinterización bajo presión elevada de gas inerte (normalmente hasta 10 MPa o superior). | 1900−2300 | Moderado a alto | Inerte (Ar, N₂) | SSiC denso, LPS-SiC | Densificación mejorada, supresión de la descomposición, microestructuras más finas | Mayor coste del equipo, funcionamiento más complejo |

| Horno de prensado en caliente (HP) | Se aplica presión uniaxial al polvo de SiC en una matriz a alta temperatura. | 1800−2200 | Muy alta | Inerte, Vacío | HP-SiC, algo de SSiC especial | Alcanza una densidad casi teórica, excelentes propiedades mecánicas | Limitado a formas sencillas, menor rendimiento, caro |

| Horno de prensado isostático en caliente (HIP) | Se aplica presión isostática de gas a las piezas encapsuladas a alta temperatura. | 1700−2100 | Muy alta | Inerte (Ar) | SSiC post-HIPed, LPS-SiC | Elimina la porosidad residual, mejora las propiedades de las piezas pre-sinterizadas | Alto coste del equipo, a menudo un proceso secundario |

| Horno de unión por reacción | Infiltración de silicio fundido en una preforma porosa. | 1450−1700 | Atmosférica/Vacío | Vacío, Inerte | RBSiC (SiSiC) | Temperaturas de procesamiento más bajas, conformación casi neta, buena resistencia al choque térmico | La presencia de silicio libre limita la temperatura máxima de funcionamiento y la resistencia química |

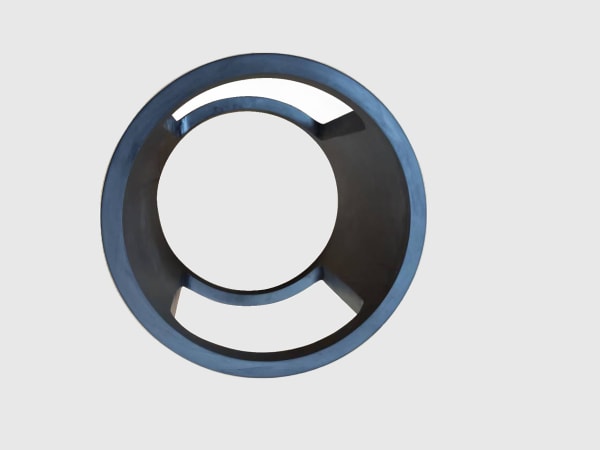

Para muchas aplicaciones industriales que requieren componentes de SiC de gran volumen con buenas propiedades generales, los hornos PLS y GPS son caballos de batalla. Los hornos GPS, en particular, ofrecen un buen equilibrio entre la consecución de una alta densidad y el control de la microestructura para aplicaciones exigentes como rodamientos, sellosy boquillas. Sicarb Tech, con su profundo conocimiento de las tecnologías de producción de SiC, aprovecha los hornos de sinterización avanzados para producir una amplia gama de productos personalizados de carburo de silicio adaptados a las necesidades industriales específicas. Su experiencia en el clúster de SiC de Weifang les permite optimizar la selección y el funcionamiento del horno para obtener una calidad superior de los componentes.

Anatomía de un intérprete: Características esenciales y consideraciones de diseño para hornos de sinterización de SiC

Un horno de sinterización de SiC robusto y fiable se construye con características de diseño específicas que garantizan un control preciso sobre el exigente entorno de sinterización. Estas características son fundamentales para lograr una calidad constante en cerámica técnica y ingeniería de materiales avanzados.

Componentes clave del horno y su impacto:

| Componente | Ejemplos de material/tipo | Consideraciones de diseño e impacto en la sinterización |

|---|---|---|

| Elementos calefactores | Grafito, cromita de lantano (LaCrO3), disilicida de molibdeno (MoSi2), varillas de SiC | Debe soportar temperaturas extremas y la atmósfera del horno. El grafito es común para temperaturas muy altas (>2000 ∘C) en inerte/vacío. MoSi2 adecuado hasta 1800 ∘C en oxidante/inerte. La colocación de los elementos afecta a la uniformidad de la temperatura. |

| Aislamiento | Fieltro de grafito, compuesto de carbono-carbono (CFC), placas/mantas de fibra cerámica (alúmina, circonia) | Minimiza la pérdida de calor, mejorando la eficiencia energética y la estabilidad de la temperatura. Debe ser compatible con las altas temperaturas y la atmósfera del horno (no reactivo). Los diseños multicapa son comunes. |

| Cámara/Zona caliente | Grafito de alta pureza, CFC, tungsteno, molibdeno | Debe ser robusto, no reactivo con el SiC o los gases de proceso a altas temperaturas. El diseño debe promover una distribución uniforme de la temperatura. Un recipiente de acero refrigerado por agua suele encerrar la zona caliente. |

| Sistema de control de la atmósfera | Líneas de suministro de gas (Ar, N₂), bombas de vacío (desbaste, difusión, turbo), sistemas de purificación de gas, sensores de oxígeno | El control preciso de la composición y la presión del gas es vital. Evita la oxidación del SiC y de los elementos calefactores. Los sistemas de vacío ayudan en la desgasificación y en las rutas de sinterización específicas. |

| Sistema de control de temperatura | Termopares (tipo B, C, D), pirómetros, controladores PID, sistemas PLC | La medición y el control |

| Fuente de alimentación y control | Controladores de potencia basados en tiristores (SCR), transformadores | Proporciona energía estable y controlada con precisión a los elementos calefactores. A menudo se necesitan transformadores reductores para elementos de grafito de baja resistencia. |

| Sistemas de seguridad | Protección contra sobretemperatura, válvulas de alivio de presión, paradas de emergencia, enclavamientos, detectores de fugas de gas | Esencial para proteger al personal y al equipo dadas las altas temperaturas, presiones y gases inflamables (si se utilizan, por ejemplo, hidrógeno para la desaglomeración). |

Consideraciones de diseño para un rendimiento óptimo:

- Uniformidad de la temperatura: Lograr una temperatura uniforme en toda la carga de trabajo de SiC es crucial para una densificación y microestructura uniformes. Esto está influenciado por el diseño de la zona caliente, la colocación de los elementos calefactores y la calidad del aislamiento.

- Control de la velocidad de calentamiento: La capacidad de controlar con precisión las velocidades de calentamiento y enfriamiento es importante para evitar el choque térmico en las piezas de SiC y para gestionar la desgasificación durante la desaglomeración.

- Integridad de la atmósfera: Mantener una atmósfera pura y controlada (por ejemplo, bajos niveles de ppm de oxígeno y humedad) es fundamental, especialmente para la sinterización de cerámicas no óxidas como el SiC.

- Capacidad de desgasificación/desaglomeración: Muchos procesos de formación de SiC implican aglutinantes que deben eliminarse antes de la sinterización a alta temperatura. El horno debe adaptarse a esto, a menudo con ciclos dedicados y gestión del flujo de gas para eliminar los volátiles.

- Durabilidad y facilidad de mantenimiento: Los componentes deben soportar condiciones adversas. El fácil acceso para el mantenimiento de los elementos calefactores, los termopares y el aislamiento es una necesidad práctica.

Los gerentes de compras e ingenieros que buscan equipos de fabricación de carburo de silicio deben examinar minuciosamente estas características para garantizar que el horno cumpla con sus requisitos específicos de calidad y producción para las piezas utilizadas en industrias como semiconductores, aeroespacial, o hornos de alta temperatura.

Maximizar la producción: Optimización del proceso de sinterización de SiC con el horno adecuado

Poseer un horno de sinterización de SiC de última generación es solo el primer paso; optimizar el proceso de sinterización en sí es clave para producir consistentemente componentes SiC personalizadosde alta calidad. Esto implica una planificación cuidadosa, una ejecución precisa y un monitoreo continuo.

Los aspectos clave de la optimización del proceso incluyen:

- Desarrollo de perfiles de sinterización precisos:

- Velocidades de calentamiento: El calentamiento gradual, especialmente a través de zonas de temperatura críticas donde se produce la combustión del aglutinante o comienza una contracción significativa, es esencial para evitar grietas o deformaciones.

- Tiempos de permanencia/mantenimiento: La duración durante la cual las piezas de SiC se mantienen a la temperatura máxima de sinterización. Esto permite que los procesos de difusión se completen, logrando la densidad y la estructura de grano deseadas.

- Velocidades de enfriamiento: El enfriamiento controlado es igualmente importante para evitar el choque térmico, especialmente para componentes más grandes o con formas complejas. Se podrían incorporar pasos de recocido durante el enfriamiento para aliviar las tensiones internas.

- Estos perfiles dependen en gran medida del grado de SiC (por ejemplo, SSiC, LPS-SiC, RBSiC), el tamaño de la pieza, la geometría y las características específicas del horno.

- Combustión del aglutinante (desaglomeración):

- Si las piezas de SiC en verde contienen aglutinantes orgánicos, estos deben eliminarse por completo antes de alcanzar altas temperaturas de sinterización para evitar la contaminación por carbono o defectos.

- Los hornos a menudo incorporan etapas de desaglomeración específicas con velocidades de calentamiento lentas, condiciones atmosféricas específicas (por ejemplo, aire, nitrógeno o vacío) y un flujo de gas adecuado para eliminar los productos de descomposición del aglutinante.

- La transición de la desaglomeración a la sinterización debe gestionarse con cuidado.

- Gestión de la atmósfera:

- Para SSiC, una atmósfera inerte (argón o nitrógeno) es crucial para evitar la oxidación. La pureza del gas es importante.

- Para SiC de unión reactiva (RBSiC), se utiliza vacío o una atmósfera controlada durante la infiltración de silicio para garantizar una humectación y reacción adecuadas.

- El monitoreo de los niveles de oxígeno y el punto de rocío dentro del horno puede proporcionar información crítica sobre el proceso.

- Carga y soportes:

- La disposición adecuada de las piezas dentro del horno garantiza un calentamiento y un flujo de gas uniformes.

- La elección de las placas de ajuste y los soportes (a menudo grafito de alta pureza o el propio SiC) es fundamental, ya que deben ser estables a altas temperaturas y no reaccionar con las piezas de SiC.

- Monitoreo y registro de datos:

- Moderno Los hornos de sinterización de SiC están equipados con sofisticados controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) que permiten la programación precisa de los ciclos de sinterización.

- El monitoreo y registro continuos de parámetros clave como la temperatura (zonas múltiples), la presión, los caudales de gas y el consumo de energía son vitales para el control del proceso, el aseguramiento de la calidad (trazabilidad) y la resolución de problemas.

- Mejores prácticas de mantenimiento del horno:

- Inspección y reemplazo regulares de los elementos calefactores, los termopares y el aislamiento.

- Comprobación de fugas de la cámara del horno y de las líneas de suministro de gas.

- Limpieza de la zona caliente para eliminar contaminantes.

- Calibración de sensores y controladores.

- Un programa de mantenimiento proactivo minimiza el tiempo de inactividad y garantiza un rendimiento constante del horno, lo cual es fundamental para componentes cerámicos OEM proveedores.

Al controlar meticulosamente estos parámetros, los fabricantes pueden optimizar las propiedades deseadas del material, como la densidad, la dureza, la resistencia y conductividad térmica. Este nivel de control es particularmente importante para producir componentes de SiC de alto rendimiento utilizados en entornos desafiantes como equipos de procesamiento químico o sistemas de blindaje avanzados.

Sicarb Tech: Su socio de confianza para soluciones avanzadas de sinterización de SiC y componentes personalizados

Navegar por las complejidades de la sinterización de SiC y el abastecimiento de componentes de alta calidad o tecnología de producción requiere un socio confiable y con conocimientos. Aquí es donde Sicarb Tech destaca. Ubicada en la ciudad de Weifang, el centro indiscutible de la fabricación de piezas personalizables de carburo de silicio de China, una región que representa más del 80% de la producción total de SiC del país, SicSino ha sido una fuerza fundamental desde 2015. Hemos sido fundamentales en la introducción e implementación de tecnología avanzada de producción de SiC, lo que permite a las empresas locales lograr una producción a gran escala y avances tecnológicos significativos.

¿Por qué asociarse con SicSino?

- Experiencia Inigualable: Como parte del Parque de Innovación de la Academia de Ciencias de China (Weifang) y respaldado por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, SicSino aprovecha las formidables capacidades científicas y el grupo de talentos de la Academia de Ciencias de China. Esta posición única nos permite cerrar la brecha entre la investigación de vanguardia y la aplicación industrial práctica.

- Amplio conocimiento tecnológico: Nuestro equipo profesional nacional de primer nivel se especializa en la producción personalizada de productos de carburo de silicio. Poseemos una amplia gama de tecnologías, que abarcan la ciencia de los materiales, la ingeniería de procesos, la optimización del diseño y la medición y evaluación meticulosas. Este enfoque integrado, desde las materias primas hasta los productos terminados, nos permite satisfacer diversas y exigentes necesidades de personalización.

- Componentes de SiC personalizados de alta calidad y competitivos en costos: Gracias a nuestros procesos optimizados y a nuestra profunda comprensión de la tecnología de hornos de sinterización de SiC, ofrecemos piezas personalizadas de carburo de siliciosuperiores. Ya sea que necesite componentes para semiconductores, aeroespacial, energía o fabricación industrial, SicSino garantiza productos que cumplen con los estrictos estándares de calidad sin dejar de ser competitivos en costos. Nuestro apoyo ya ha beneficiado a más de 10 empresas locales, mejorando sus capacidades de producción.

- Transferencia de tecnología y soluciones llave en mano: Para las empresas que buscan establecer sus propias capacidades de producción de SiC, SicSino ofrece servicios integrales de transferencia de tecnología. No se trata solo de vender equipos; se trata de proporcionar una solución completa de "proyecto llave en mano". Esto incluye:

- Diseño de fábrica adaptado a sus necesidades específicas.

- Adquisición de equipos especializados, incluidos Los hornos de sinterización de SiC.

- avanzados.

- Instalación y puesta en marcha profesionales.

Ofertas de SicSino: Una instantánea

| Categoría de servicio/producto | Descripción | Beneficios clave para los compradores B2B |

|---|---|---|

| Componentes de SiC personalizados | Fabricación de SiC de unión reactiva (RBSiC/SiSiC), SiC sinterizado (SSiC) y otros grados según las especificaciones precisas del cliente. | Piezas de alto rendimiento, propiedades personalizadas (resistencia al desgaste, choque térmico), cadena de suministro fiable, acceso a las ventajas del clúster de SiC de Weifang, rentabilidad. |

| Transferencia de tecnología de producción de SiC | Soluciones llave en mano completas para la creación de plantas de fabricación de SiC, incluida la selección de hornos, el conocimiento del proceso y la formación operativa. | Posea su producción, asegure la propiedad intelectual, reduzca los costos a largo plazo, aproveche la experiencia de la Academia de Ciencias de China, tecnología confiable, aceleración más rápida de la producción, soporte de un socio experimentado. |

| Consultoría y soporte técnico | Asesoramiento experto sobre la selección de materiales de SiC, el diseño de componentes, la optimización de procesos y la resolución de problemas para la fabricación de SiC. | Resuelva desafíos complejos, mejore los procesos existentes, innove nuevos productos, acceda a la base de conocimientos líder en SiC, garantice la calidad y la eficiencia en su cerámica técnica operaciones. |

Al elegir SicSino, no solo está seleccionando un proveedor; está ganando un socio estratégico comprometido con el avance de sus capacidades en el ámbito del carburo de silicio. Somos un testimonio de la innovación y la destreza de fabricación concentradas en Weifang, listos para ofrecer calidad fiable y garantía de suministro para su aplicación industrial de SiC necesidades.

El horizonte del calor: Innovaciones y tendencias futuras en la tecnología de hornos de sinterización de SiC

El campo de la horno de sinterización de SiC tecnología está en continua evolución, impulsada por la demanda de componentes de SiC de mayor rendimiento, una mayor eficiencia energética y un mayor control de los procesos. Estos avances son cruciales para OEMs, compradores mayoristasy distribuidores que confían en cerámica avanzada.

de vanguardia.

- Eficiencia energética mejorada:

- Innovaciones clave y direcciones futuras: Materiales de aislamiento mejorados:

- Desarrollo de nuevos aislamientos con menor conductividad térmica y mayor resistencia a la temperatura para minimizar la pérdida de calor. Diseño optimizado de elementos calefactores:

- Elementos calefactores y sistemas de control de potencia más eficientes que reducen el consumo de energía por ciclo. Sistemas de recuperación de calor: soluciones de hornos industriales.

- Automatización avanzada y controles inteligentes (Industria 4.0):

- Mantenimiento predictivo: Análisis impulsado por IA para predecir fallas en los componentes del horno, lo que permite un mantenimiento proactivo y minimiza el tiempo de inactividad.

- Control de procesos adaptativo: Sistemas que pueden ajustar automáticamente los parámetros de sinterización en tiempo real en función de la retroalimentación del sensor para garantizar resultados óptimos y compensar las variaciones.

- Monitoreo y control remotos: Habilitación del monitoreo y los ajustes fuera del sitio, mejorando la flexibilidad operativa y el acceso de expertos.

- Análisis de Big Data: Recopilación y análisis de grandes cantidades de datos de sinterización para identificar tendencias, optimizar recetas y mejorar la eficacia general del equipo (OEE).

- Hornos para geometrías más grandes y complejas:

- A medida que las aplicaciones para SiC se expanden, también lo hace la necesidad de componentes monolíticos más grandes o piezas con diseños intrincados.

- Los futuros hornos contarán con zonas calientes más grandes con una uniformidad de temperatura aún mejor y estructuras de soporte avanzadas para manejar dichos componentes sin distorsión ni grietas.

- Tecnologías de sinterización híbridas y novedosas:

- Sinterización por microondas: Ofrece potencial para un calentamiento rápido y ahorro de energía, aunque la ampliación para la producción industrial de SiC presenta desafíos.

- Sinterización por plasma de chispa (SPS) / Tecnología de sinterización asistida por campo (FAST): Si bien a menudo se utiliza para I+D y piezas pequeñas de alto valor, la investigación en curso tiene como objetivo escalar estas técnicas de consolidación rápida para un uso industrial más amplio, ofreciendo microestructuras únicas y temperaturas de sinterización potencialmente más bajas.

- Hornos combinados: Equipos capaces de realizar múltiples pasos del proceso (por ejemplo, desaglomeración, sinterización y aplicación de presión de gas) en un solo ciclo para mejorar la eficiencia.

- Impacto ambiental reducido:

- Sistemas de combustión más limpios (para variantes alimentadas con gas, aunque menos comunes para la sinterización de SiC a alta temperatura, que a menudo es eléctrica).

- Sistemas de reducción mejorados para cualquier gas de escape del proceso.

- Enfoque en el uso de materiales con menores huellas ambientales en la construcción del horno.

Estas tendencias indican un futuro donde Los hornos de sinterización de SiC no son solo cámaras de calentamiento, sino sistemas sofisticados e inteligentes integrales al ingeniería de materiales avanzados flujo de trabajo. Para las empresas involucradas en la adquisición de carburo de silicio, mantenerse al tanto de estos desarrollos puede ofrecer una ventaja competitiva en el abastecimiento o la producción de componentes de SiC de próxima generación. SicSino se compromete a integrar tales avances, asegurando que nuestros clientes se beneficien de lo último en equipos de fabricación de cerámica y procesos.

Preguntas frecuentes (FAQ) sobre hornos de sinterización de SiC

Navegar por los detalles de Los hornos de sinterización de SiC puede generar muchas preguntas para los compradores técnicos, ingenieros y profesionales de adquisiciones. Aquí hay respuestas a algunas preguntas comunes:

- ¿Cuál es el rango típico de temperatura de sinterización para el carburo de silicio? La temperatura de sinterización del SiC varía significativamente según el tipo específico de SiC y el método de sinterización.

- Carburo de silicio sinterizado (SSiC) normalmente requiere temperaturas entre 2000 °C y 2400 °C para la sinterización sin presión, y ligeramente inferiores (1900 °C−2300 °C) para la sinterización con presión de gas.

- SiC sinterizado en fase líquida (LPS-SiC) se puede sinterizar a temperaturas que oscilan entre 1750 °C y 2100 °C, dependiendo de los aditivos utilizados.

- SiC de unión reactiva (RBSiC o SiSiC) implica la infiltración de silicio a temperaturas de alrededor de 1450 °C−1700 °C, por encima del punto de fusión del silicio. El horno debe ser capaz de alcanzar y mantener uniformemente estas exigentes temperaturas.

- ¿Qué tipo de atmósfera se requiere generalmente para la sinterización de SiC? Una atmósfera inerte es crucial para la mayoría de los procesos de sinterización de SiC para evitar la oxidación del carburo de silicio y los componentes del horno (especialmente los elementos calefactores de grafito y el aislamiento).

- Argón (Ar) se utiliza comúnmente debido a su inercia y disponibilidad.

- Nitrógeno (N₂) también se puede utilizar, particularmente para SiC unido con nitruro o ciertos grados de SSiC, pero se debe tener cuidado ya que puede reaccionar con SiC a temperaturas muy altas para formar nitruro de silicio.

- Vacío las condiciones se emplean a menudo durante las etapas iniciales de calentamiento para la desgasificación y son esenciales para procesos como la producción de RBSiC para facilitar la infiltración de silicio. La alta pureza del gas de proceso (bajo contenido de oxígeno y humedad) es crítica.

- ¿Cómo afecta la elección del horno de sinterización a las propiedades finales de los componentes de SiC? El horno de sinterización tiene un impacto profundo.

- Capacidad de temperatura y uniformidad: Afectan directamente la densificación, el crecimiento del grano y la pureza de la fase. Las temperaturas no uniformes conducen a propiedades inconsistentes dentro de una pieza o lote.

- Capacidad de presión (para GPS, HP, HIP): Una mayor presión puede conducir a una mayor densificación, microestructuras más finas y mejores propiedades mecánicas como la resistencia y la dureza.

- Control de la atmósfera: Evita reacciones no deseadas (como la oxidación) que degradan las propiedades del SiC. La capacidad de cambiar entre vacío y gas inerte también es vital para ciertos procesos.

- Velocidad de rampa y control de perfil: Influye en las tensiones residuales, el riesgo de agrietamiento y la eficacia de la eliminación del aglutinante. En última instancia, un horno bien elegido y operado correctamente es clave para lograr el deseado resistencia al desgaste, conductividad térmica, resistividad eléctricay resistencia mecánica en productos de SiC personalizados.

- ¿Puede Sicarb Tech proporcionar hornos de sinterización de SiC personalizados o ayudar a configurar una línea de producción de SiC completa? Sí, absolutamente. SicSino ofrece soluciones integrales más allá del simple suministro componentes SiC personalizados. Proporcionamos:

- Transferencia de tecnología: Podemos ayudarle a establecer su propia instalación de producción de SiC especializada. Esto incluye proporcionar la tecnología para la producción profesional de carburo de silicio.

- Proyectos llave en mano: Nuestros servicios cubren todo el espectro, desde el diseño de la fábrica y la adquisición de equipos especializados (incluidos los personalizados Los hornos de sinterización de SiC adaptados a sus necesidades específicas de producto) hasta la instalación, la puesta en marcha y el soporte de producción de prueba. Nuestro objetivo es garantizar que su inversión sea eficaz, que la transformación tecnológica sea fiable y que su relación entrada-salida esté garantizada.

- ¿Cuáles son algunos de los desafíos comunes en la sinterización de SiC y cómo se pueden abordar con el horno y la experiencia adecuados? Los desafíos comunes incluyen:

- Lograr la densificación total: La unión covalente del SiC dificulta su sinterización. Se necesitan aditivos, altas temperaturas y, a veces, presión (como en los hornos GPS o HP). Un horno con control preciso de la temperatura y la atmósfera es vital.

- Control del crecimiento de los cereales: El crecimiento excesivo del grano puede degradar las propiedades mecánicas. Los perfiles de sinterización optimizados (temperatura, tiempo) y las ayudas de sinterización apropiadas, gestionadas dentro de un horno capaz, ayudan a controlar esto.

- Defectos de eliminación del aglutinante: La combustión incompleta o demasiado rápida del aglutinante puede causar grietas, huecos o contaminación por carbono. Los hornos con ciclos de desaglomeración dedicados y un buen flujo de atmósfera son esenciales.

- Choque térmico/Agrietamiento: Debido a la fragilidad del SiC, las velocidades de calentamiento y enfriamiento controladas, que se pueden lograr con controladores de horno programables, son críticas.

- Pureza de la atmósfera: La contaminación por oxígeno o humedad puede provocar reacciones no deseadas. Las cámaras de horno de alta integridad y los sistemas de purificación de gas mitigan esto. La experiencia de SicSino tanto en materiales de SiC como en equipos de fabricación de cerámica nos permite ayudar a los clientes a superar estos desafíos, ya sea mediante el suministro de componentes optimizados o proporcionando la tecnología y los hornos para su propia producción.

Conclusión: La base de la excelencia en el carburo de silicio

En horno de sinterización de SiC es más que una simple pieza de equipo de calefacción; es el corazón del proceso de fabricación de carburo de silicio, un facilitador crítico que transforma el polvo de SiC en alto rendimiento cerámica técnica. La precisión, el control y la capacidad de estos hornos determinan directamente la calidad, la consistencia y el rendimiento final de los componentes de SiC utilizados en un espectro de exigentes aplicaciones industriales, desde piezas de procesamiento de semiconductores a componentes de desgaste en la industria pesada.

A medida que las industrias continúan superando los límites del rendimiento de los materiales, la demanda de alta calidad, productos personalizados de carburo de silicio solo crecerá. Elegir la tecnología de sinterización adecuaday, por extensión, el horno adecuado, es una decisión estratégica que impacta no solo la calidad del producto, sino también la eficiencia de la fabricación y la rentabilidad.

En Sicarb Tech, nos enorgullecemos de nuestra profunda comprensión de la ciencia de los materiales de SiC y nuestra experiencia en tecnologías de sinterización avanzadas. Ya sea que esté buscando un proveedor confiable de venta al por mayor de componentes de SiC, requiera piezas a medida para una aplicación única o esté buscando establecer sus propias capacidades de producción de SiC con un planta de SiC llave en mano, SicSino es su socio de confianza. Arraigados en el entorno innovador del clúster de SiC de Weifang y respaldados por la destreza científica de la Academia de Ciencias de China, estamos comprometidos a brindar excelencia e impulsar el futuro del carburo de silicio. Invitamos a ingenieros, gerentes de adquisiciones y compradores técnicos a conectarse con nosotros para explorar cómo nuestras soluciones avanzadas de SiC pueden elevar sus proyectos y contribuir a su éxito.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.