Revolucionando el procesamiento a alta temperatura: La guía definitiva de los componentes personalizados de hornos de carburo de silicio

Compartir

En el ámbito de las operaciones industriales avanzadas, los hornos de alta temperatura son los héroes anónimos, ya que permiten procesos que son fundamentales para la fabricación de una amplia gama de productos de los que dependemos a diario. Desde la intrincada fabricación de obleas de semiconductores hasta el robusto tratamiento térmico de componentes aeroespaciales y la cocción de cerámicas técnicas, estos hornos deben funcionar en condiciones extremas con una fiabilidad inquebrantable. Sin embargo, el calor intenso, las atmósferas químicas agresivas y los exigentes ciclos térmicos inherentes a estos procesos llevan los materiales tradicionales de los hornos, como los metales y los refractarios convencionales, a sus límites absolutos, lo que a menudo conduce a fallos prematuros, contaminación del proceso y costosos tiempos de inactividad. Aquí es donde las propiedades excepcionales de avanzado cerámica, particularmente Carburo de silicio (SiC), pasan a primer plano, revolucionando el diseño y el rendimiento de los hornos.

El carburo de silicio destaca como un material singularmente adecuado para los rigores de los entornos de alta temperatura. Su notable combinación de alta conductividad térmica, excelente resistencia al choque térmico, resistencia superior a temperaturas elevadas e impresionante inercia química lo convierte en un candidato ideal para la construcción de componentes críticos de hornos. A medida que las industrias se esfuerzan continuamente por lograr mayores eficiencias, un control de procesos más estricto y una vida útil operativa más larga para sus equipos de procesamiento térmico, la demanda de componentes de hornos de carburo de silicio personalizados ha aumentado. Estas piezas a medida, diseñadas para requisitos de aplicación específicos, no son solo actualizaciones, sino elementos esenciales para desbloquear nuevos niveles de rendimiento y fiabilidad en hornos industriales. La capacidad de adaptar los componentes de SiC garantiza una gestión térmica óptima, la integridad estructural y la resistencia a los desafíos específicos que plantea cada proceso único de alta temperatura, lo que convierte al SiC en un material indispensable en el panorama industrial moderno.

Desembalaje del horno de carburo de silicio: Componentes clave de SiC y sus funciones

Un horno de carburo de silicio de alto rendimiento es más que una simple cámara calentada; es un sistema sofisticado donde cada componente juega un papel fundamental para lograr un procesamiento térmico preciso y eficiente. Muchas de estas piezas vitales se fabrican cada vez más con diversos grados de carburo de silicio debido a su capacidad sin igual para soportar condiciones extremas. Comprender estos internos de hornos de SiC y sus funciones revela por qué soluciones SiC personalizadas son primordiales para optimizar el diseño y el funcionamiento del horno.

En el corazón de muchos hornos calentados eléctricamente se encuentran Elementos calefactores de SiC. Estos componentes son responsables de generar la energía térmica requerida. La capacidad del carburo de silicio para funcionar a temperaturas muy altas, a menudo superiores a 1400 °C a 1600 °C, y su resistividad eléctrica constante permiten una generación de calor estable y uniforme. Los tipos comunes incluyen elementos de varilla, helicoidales y en forma de U, cada uno diseñado para configuraciones de horno y patrones de calentamiento específicos. La ventaja de los elementos calefactores de SiC radica en su longevidad, resistencia a la oxidación y capacidad para proporcionar velocidades rápidas de calentamiento y enfriamiento, lo que contribuye significativamente a la eficiencia del proceso.

Para procesos que requieren atmósferas controladas o el transporte de materiales a través de la zona caliente, Tubos y rodillos de proceso de SiC son indispensables. Los tubos de SiC, como los tubos radiantes o los tubos de mufla, pueden encapsular el entorno del proceso, protegiéndolo del contacto directo con los elementos calefactores o los subproductos de la combustión, al tiempo que transfieren el calor de manera eficiente. Esto es crucial en la fabricación de semiconductores y en los procesos especializados de deposición química de vapor (CVD). De manera similar, los rodillos de SiC se utilizan en hornos de solera de rodillos para transportar cargas pesadas como baldosas de cerámica o piezas metálicas a través del horno a altas temperaturas, ofreciendo una excelente resistencia al desgaste y una deformación mínima bajo carga.

La integridad estructural dentro del horno a temperaturas extremas se mantiene mediante Vigas, soportes y mobiliario de hornos de SiC. Estos componentes, incluidas placas, colocadores, postes y ensamblajes complejos, deben soportar cargas significativas sin deformarse, hundirse o romperse. El mobiliario de hornos hecho de SiC permite un embalaje más denso de los productos, maximizando el rendimiento del horno al tiempo que garantiza una distribución uniforme del calor y soporte. El alto módulo de rotura en caliente y la resistencia a la fluencia del SiC son críticos para estas aplicaciones, superando con creces las opciones tradicionales de cerámica o metálicas.

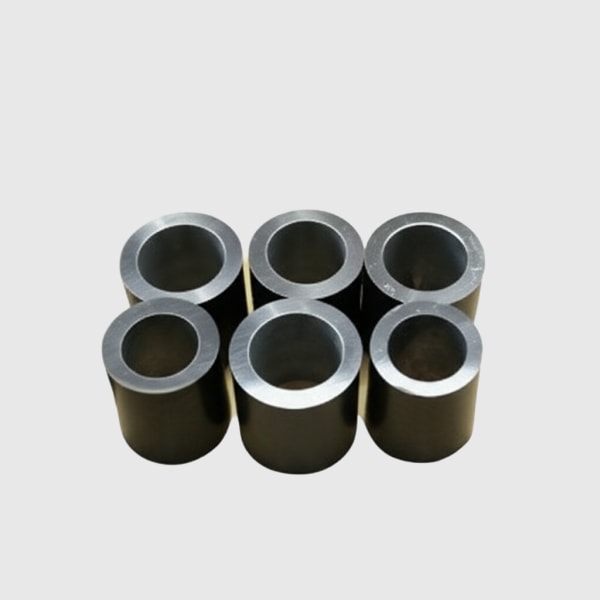

Para proteger el aislamiento y la carcasa exterior del horno del duro entorno interno, y para contener los materiales que se procesan, Revestimientos, placas y crisoles de SiC se emplean a menudo. Los revestimientos de SiC proporcionan una barrera robusta contra los gases corrosivos y los materiales fundidos. Las placas de SiC pueden servir como placas de solera o deflectores, mientras que los crisoles de SiC se utilizan para fundir y contener metales no ferrosos u otras sustancias reactivas debido a las excelentes propiedades de no humectación y la estabilidad química del SiC.

Las diversas funciones y las exigentes condiciones operativas dentro de un horno significan que los componentes estándar y listos para usar a menudo son insuficientes. Aquí es donde piezas personalizadas de carburo de silicio se han vuelto esenciales. Adaptar la geometría, el grado de SiC y el acabado superficial de cada componente al diseño específico del horno y a los parámetros del proceso puede conducir a mejoras significativas en la eficiencia térmica, la calidad del producto y la vida útil operativa. Por ejemplo, los muebles de horno diseñados a medida pueden optimizar el flujo de aire y la uniformidad de la temperatura alrededor de las piezas procesadas, mientras que los elementos calefactores a medida pueden garantizar una distribución precisa del calor en cámaras de horno complejas. Empresas como Sicarb Tech, que aprovechan su profunda experiencia en tecnología SiC, desempeñan un papel crucial en la provisión de estas soluciones altamente especializadas y diseñadas a medida para satisfacer las necesidades cambiantes de las industrias de alta temperatura.

Ventajas transformadoras: Por qué el carburo de silicio personalizado eleva el rendimiento del horno

La decisión de incorporar componentes de carburo de silicio personalizados en el diseño y el funcionamiento del horno está impulsada por una convincente variedad de ventajas transformadoras. Estos beneficios se extienden más allá de la simple sustitución de materiales, elevando fundamentalmente el rendimiento, la eficiencia y la longevidad del horno. Para los gerentes de adquisiciones, los compradores técnicos y los ingenieros en sectores como procesamiento de semiconductores, fabricación aeroespacialy producción industrial de alta temperatura, comprender estas ventajas es clave para tomar decisiones informadas para sus equipos críticos de procesamiento térmico.

Gestión térmica excepcional: El carburo de silicio exhibe propiedades térmicas sobresalientes cruciales para las aplicaciones de hornos.

- Alta conductividad térmica: Los materiales de SiC poseen una conductividad térmica significativamente mayor en comparación con muchos otros materiales refractarios. Esto permite una distribución rápida y uniforme del calor dentro del horno, minimizando los puntos calientes y asegurando un procesamiento constante del producto. Por ejemplo, los elementos calefactores de SiC y los tubos radiantes pueden transferir calor de manera más eficiente a la carga de trabajo.

- Excelente resistencia al choque térmico: Los hornos a menudo experimentan cambios rápidos de temperatura durante el arranque, el apagado o el ciclo del proceso. El bajo coeficiente de expansión térmica y la alta conductividad térmica del SiC le confieren una resistencia excepcional al choque térmico, evitando el agrietamiento o el desconchado donde otros materiales podrían fallar. Esto es particularmente vital para componentes como Los muebles de horno de SiC y boquillas de quemadores de SiC.

Estabilidad y resistencia inigualables a altas temperaturas: La capacidad de mantener la integridad estructural y las propiedades mecánicas a temperaturas extremas es un sello distintivo del carburo de silicio.

- El SiC conserva su resistencia a temperaturas en las que muchos metales se ablandarían o fundirían y otras cerámicas podrían deformarse. El SiC unido por reacción (RBSiC/SiSiC) y el SiC sinterizado (SSiC) se pueden utilizar en aplicaciones que superen los 1380 ∘C y los 1650 ∘C respectivamente, y algunos grados especializados alcanzan incluso temperaturas más elevadas.

- Esta alta resistencia en caliente garantiza que las vigas, soportes y rodillos de SiC puedan soportar cargas sustanciales dentro del horno sin una deformación significativa durante períodos prolongados, lo que contribuye a un funcionamiento estable y fiable.

Inercia química superior y resistencia a la corrosión: Las atmósferas de los hornos industriales pueden ser muy agresivas, con gases corrosivos, materiales fundidos o subproductos de procesos reactivos.

- El carburo de silicio es inherentemente resistente a una amplia gama de ácidos, álcalis y entornos oxidantes. Esta inercia química evita la contaminación de los materiales procesados y prolonga la vida útil de los componentes del horno, como los revestimientos, tubos y crisoles de SiC.

- En aplicaciones como la fundición de aluminio o el procesamiento químico, la resistencia del SiC al ataque de metales fundidos y vapores corrosivos es una ventaja significativa.

Mayor durabilidad y vida útil operativa: La combinación de resistencia a altas temperaturas, resistencia al choque térmico, resistencia al desgaste y resistencia a la corrosión se traduce directamente en componentes de horno más duraderos.

- Mayor vida útil de los componentes, menor mantenimiento y rendimiento constante incluso en entornos agresivos. dentro de un horno, como guías o boquillas, pueden durar significativamente más que los fabricados con materiales convencionales, lo que reduce la frecuencia del mantenimiento y el reemplazo.

- Una mayor vida útil de los componentes significa menos tiempo de inactividad del horno, mayor productividad y un menor coste total de propiedad durante la vida útil del horno. Esta es una consideración crítica para OEMs y distribuidores que buscan ofrecer sistemas de horno robustos y fiables.

Eficiencia energética: Las propiedades únicas del SiC también contribuyen a operaciones de horno más eficientes energéticamente.

- Las capacidades de calentamiento rápido debido a la alta conductividad térmica pueden acortar los tiempos de ciclo.

- La capacidad de operar a temperaturas más altas a veces puede intensificar los procesos, lo que lleva a un mayor rendimiento para una entrada de energía dada.

- Los muebles de horno de SiC más ligeros, en comparación con la cordierita o la mullita tradicionales, significan menos masa térmica para calentar, lo que ahorra energía con cada ciclo de cocción.

Al elegir soluciones personalizadas de carburo de silicio, las industrias pueden aprovechar al máximo estas ventajas, lo que conduce a un procesamiento a alta temperatura más eficiente, fiable y rentable. Sicarb Tech se especializa en asociarse con empresas para desarrollar estos componentes de SiC a medida, garantizando que el rendimiento del horno no solo se mantenga, sino que mejore significativamente.

Selección del grado óptimo de carburo de silicio para su aplicación de horno

No todo el carburo de silicio se crea igual, y la selección del grado óptimo de SiC es una decisión crítica que impacta directamente en el rendimiento, la longevidad y la rentabilidad de los componentes del horno. Los diferentes procesos de fabricación dan como resultado materiales de SiC con diferentes microestructuras, purezas y, en consecuencia, distintas propiedades físicas y térmicas. Los ingenieros y los profesionales de compras deben considerar las condiciones operativas específicas de su horno, como la temperatura máxima, la severidad del ciclo térmico, el entorno químico y la tensión mecánica, para elegir el grado más adecuado.

Aquí hay una descripción general de los grados comunes de SiC utilizados en aplicaciones de horno y sus características típicas:

- Carburo de silicio unido por reacción (RBSiC o SiSiC – SiC infiltrado con silicio): Este es uno de los tipos de SiC más utilizados para piezas de horno. Se produce infiltrando una preforma porosa de granos de SiC y carbono con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional, que une los granos originales, y cualquier poro restante se llena con silicio metálico.

- Propiedades: Buena resistencia mecánica, excelente resistencia al choque térmico, alta conductividad térmica y buena resistencia al desgaste. La presencia de silicio libre (típicamente del 8 al 15%) limita su temperatura máxima de servicio a alrededor de 1380 ∘C, ya que el silicio se funde por encima de este punto. Es relativamente rentable de producir en formas complejas.

- Aplicaciones típicas en hornos: Muebles de horno (vigas, colocadores, placas, postes), rodillos, boquillas de quemadores, tubos radiantes y revestimientos resistentes al desgaste.

- Carburo de silicio sinterizado (SSiC): El SSiC se produce sinterizando polvo fino de SiC a temperaturas muy altas (típicamente por encima de 2000 ∘C) con la ayuda de aditivos de sinterización (por ejemplo, boro y carbono). Este proceso da como resultado un material de SiC de grano fino y alta pureza con un mínimo o ningún silicio libre.

- Propiedades: Resistencia y dureza extremadamente altas (mantenidas a altas temperaturas), excelente resistencia a la corrosión contra entornos ácidos y alcalinos, resistencia al desgaste superior y una temperatura máxima de servicio muy alta (a menudo superior a 1650 ∘C). Generalmente es más caro que el RBSiC debido al proceso de fabricación más exigente.

- Aplicaciones típicas en hornos: Muebles de horno de alto rendimiento, componentes para hornos de procesamiento de semiconductores (por ejemplo, barcos de obleas, tubos de proceso), tubos de protección de termopares, crisoles para fundidos agresivos y aplicaciones que requieren pureza y resistencia al desgaste extremas.

- Carburo de silicio unido con nitruro (NSiC): El NSiC se forma uniendo granos de SiC con nitruro de silicio (Si3N4). Esto crea un material con un buen equilibrio de propiedades.

- Propiedades: Buena resistencia al choque térmico, buena resistencia mecánica y resistencia a metales no ferrosos fundidos como el aluminio. Su conductividad térmica es generalmente más baja que la del RBSiC o el SSiC.

- Aplicaciones típicas en hornos: Muebles de horno, componentes para aplicaciones de contacto con aluminio y otros metales no ferrosos, y piezas que requieren buenas capacidades de ciclo térmico.

- Carburo de silicio recristalizado (R-SiC o RSiC): Este grado se produce quemando granos de SiC de alta pureza a temperaturas muy altas (alrededor de 2500 ∘C), lo que hace que se unan sin la necesidad de fases de unión secundarias o ayudas de sinterización. A menudo tiene un grado de porosidad controlada.

- Propiedades: Muy alta pureza, excelente resistencia al choque térmico y estabilidad a alta temperatura. Su resistencia es generalmente más baja que la del SSiC o el RBSiC debido a su naturaleza típicamente porosa.

- Aplicaciones típicas en hornos: Muebles de horno de alta temperatura (especialmente donde la masa térmica necesita ser minimizada y se desea un calentamiento/enfriamiento rápido), colocadores y algunos elementos calefactores especializados.

La siguiente tabla proporciona una descripción comparativa de estos grados clave de SiC:

| Propiedad | Carburo de silicio unido por reacción (RBSiC/SiSiC) | SiC sinterizado (SSiC) | Carburo de silicio unido con nitruro (NSiC) | Carburo de silicio recristalizado (R-SiC) |

|---|---|---|---|---|

| Máx. Temp. servicio | ∼1380∘C | >1650∘C | ∼1450∘C | ∼1650∘C |

| Conductividad térmica | Alta | Muy alta | Moderado | Moderado a alto |

| Resistencia al choque térmico | Excelente | Buena a muy buena | Excelente | Excelente |

| Resistencia a la flexión | Alta | Muy alta | Moderado a alto | Moderado |

| Resistencia a la corrosión | Bien | Excelente | Bien | Muy bueno (pureza) |

| Coste relativo | Moderado | Alta | Moderado a alto | Alta |

| Características clave | Formas complejas, rentable | Pureza y resistencia extremas | Resistencia al metal fundido | Alta pureza, baja masa |

Sicarb Tech ofrece una cartera completa de estos grados de SiC, incluyendo RBSiC (SiSiC), SSiCy R-SiC, lo que garantiza la coincidencia perfecta del material para los requisitos específicos de su horno. Nuestras selecciones están respaldadas por las capacidades tecnológicas avanzadas y el sólido grupo de talentos de la Academia de Ciencias de China. Ubicada en la ciudad de Weifang, el centro de fabricación de piezas personalizables de carburo de silicio de China, SicSino está en una posición única para brindar orientación experta y materiales de alta calidad adaptados a sus aplicaciones de alta temperatura.

La elección del grado correcto implica un análisis cuidadoso de las demandas de la aplicación frente a las propiedades y el costo del material. Consultar con proveedores experimentados de SiC como Sicarb Tech puede ayudar a navegar estas opciones, lo que lleva a un rendimiento y una longevidad optimizados del horno.

Información crítica de diseño e ingeniería para componentes de hornos de SiC personalizados

La implementación exitosa de componentes de carburo de silicio en hornos de alta temperatura se extiende más allá de la selección del material; depende en gran medida de prácticas de diseño e ingeniería meticulosas. Si bien el SiC ofrece una serie de propiedades superiores, sus características inherentes como cerámica avanzada, en particular su dureza y fragilidad en comparación con los metales, requieren consideraciones de diseño especializadas. Colaborar con un fabricante experimentado de SiC desde las primeras etapas del diseño puede evitar errores costosos y garantizar que los componentes finales ofrezcan un rendimiento y una durabilidad óptimos.

Diseño para la fabricabilidad con las propiedades únicas del SiC:

- Dureza y fragilidad: El SiC es extremadamente duro, lo que contribuye a su excelente resistencia al desgaste, pero también hace que sea difícil y costoso de mecanizar después de la sinterización o la unión por reacción. Los diseños deben apuntar a minimizar las operaciones de mecanizado complejas en el estado densificado. Características como esquinas internas afiladas, secciones muy delgadas o cambios bruscos en el grosor pueden actuar como concentradores de tensión y deben evitarse o gestionarse cuidadosamente con radios generosos y transiciones suaves.

- Procesos de formación: Los componentes de SiC se forman típicamente a partir de polvos utilizando técnicas como la colada barbotina, la extrusión, el prensado isoestático o el moldeo por inyección antes del proceso de unión o sinterización a alta temperatura. El método de formación elegido puede influir en las posibilidades de diseño, la precisión dimensional y el coste. Por ejemplo, la extrusión es adecuada para secciones transversales largas y uniformes como tubos y varillas, mientras que la colada barbotina o el prensado isoestático pueden producir formas más complejas.

Consideraciones geométricas:

- Espesor de pared: Si bien el SiC cuenta con una alta resistencia, las paredes excesivamente delgadas pueden ser propensas a sufrir daños durante la manipulación, la instalación o debido a las tensiones térmicas. Por el contrario, las secciones demasiado gruesas pueden provocar tiempos de calentamiento/enfriamiento más largos y tensiones internas potencialmente mayores. Un equilibrio óptimo, guiado por el análisis térmico y mecánico, es crucial.

- Formas complejas: Las técnicas de fabricación modernas permiten la producción de componentes de SiC intrincados. Sin embargo, la complejidad a menudo se traduce en mayores costes de herramientas y desafíos de fabricación potencialmente mayores. El diseño debe ser lo más simple posible, sin comprometer el rendimiento.

- Puntos de concentración de tensión: Como se mencionó, las esquinas afiladas, las muescas y los pequeños orificios pueden convertirse en puntos de alta tensión, particularmente bajo ciclos térmicos. Los diseños deben incorporar filetes y radios para distribuir la tensión de manera más uniforme. El análisis de elementos finitos (FEA) se emplea a menudo para identificar y mitigar las regiones de alta tensión en piezas complejas de hornos de SiC.

Compatibilidad de expansión térmica: Los componentes de SiC son a menudo parte de un conjunto de horno más grande, que interactúa con materiales como metales, otras cerámicas o aislamiento.

- El carburo de silicio tiene un coeficiente de expansión térmica (CTE) relativamente bajo. Al diseñar piezas de SiC que interactúan con materiales que tienen diferentes CTE (por ejemplo, marcos o soportes metálicos), se deben incorporar tolerancias adecuadas para la expansión y contracción diferenciales para evitar la tensión mecánica y el fallo durante los cambios de temperatura. Esto podría implicar el uso de juntas de expansión, sellos flexibles o sistemas de montaje cuidadosamente diseñados.

Unión y sellado de componentes de SiC: En muchas aplicaciones de hornos, los componentes de SiC deben unirse entre sí o a otros materiales, o deben proporcionar un sello hermético al gas.

- La unión directa de piezas de SiC se puede lograr mediante soldadura fuerte de cerámica especializada, unión por difusión o mediante el uso de cementos a base de SiC, aunque estos métodos a menudo tienen limitaciones de temperatura o atmosféricas.

- La sujeción mecánica o los ajustes de interferencia, diseñados teniendo en cuenta la expansión térmica, son comunes.

- Para el sellado, se pueden usar juntas tóricas (para secciones de temperatura más baja) o juntas de alta temperatura especializadas y materiales de empaque junto con superficies de brida cuidadosamente diseñadas en los componentes de SiC.

Aproveche la experiencia del equipo profesional de primer nivel nacional de Sicarb Tech para el diseño colaborativo y la optimización de las piezas de horno de SiC personalizadas. Nuestro proceso integrado, que abarca desde la ciencia de los materiales y la ingeniería de procesos hasta el diseño detallado de componentes, la medición y las tecnologías de evaluación, garantiza soluciones innovadoras y prácticas adaptadas a las necesidades específicas de su horno. Respaldados por la Academia de Ciencias de China, ayudamos a los clientes a navegar por las complejidades del diseño de SiC, garantizando la fabricabilidad y el rendimiento óptimo en entornos industriales exigentes. La participación temprana con SicSino puede ayudar a traducir sus requisitos funcionales en diseños de componentes de SiC robustos y eficientes, maximizando los beneficios de este material cerámico avanzado.

La precisión importa: Tolerancia, acabado superficial y post-procesamiento para internos de hornos de SiC

El rendimiento y la longevidad de los componentes de carburo de silicio dentro de un horno de alta temperatura no están determinados únicamente por el grado del material y la geometría del diseño. Las tolerancias dimensionales alcanzables, la calidad del acabado superficial y cualquier tratamiento posterior necesario juegan un papel crucial para garantizar una funcionalidad, eficiencia y fiabilidad óptimas. Para los compradores técnicos e ingenieros que especifican internos de hornos de SiC personalizados, comprender estos aspectos es vital para lograr los resultados deseados en aplicaciones que van desde procesamiento de obleas de semiconductores a tratamiento térmico de precisión.

Tolerancias dimensionales alcanzables para Componentes de horno de SiC personalizados: El proceso de fabricación de piezas de SiC (por ejemplo, prensado, fundición, sinterización) implica inherentemente algunos cambios dimensionales y variabilidad.

- Tolerancias tal cual se queman: Los componentes utilizados "tal cual se queman" (es decir, sin mecanizado posterior) tendrán tolerancias más amplias. Estos son típicamente aceptables para aplicaciones como muebles de horno generales (vigas, placas) donde la precisión muy alta no es la principal preocupación. Las tolerancias típicas tal cual se queman pueden estar en el rango de ±1% a ±2% de la dimensión, o un mínimo de ±0.5mm a ±1mm, dependiendo del tamaño y la complejidad.

- Tolerancias mecanizadas: Para aplicaciones que exigen mayor precisión, como piezas de acoplamiento, sellos o componentes utilizados en equipos de semiconductores, el SiC se puede rectificar con diamante después de la sinterización. Esto permite tolerancias mucho más ajustadas, a menudo en el rango de ±0.01mm a ±0.05mm, e incluso más ajustadas en algunos casos especializados. Sin embargo, el mecanizado de SiC es un proceso costoso y lento debido a su extrema dureza.

Opciones de acabado superficial y su impacto en el rendimiento: El acabado superficial de los componentes de SiC puede influir significativamente en su interacción con el entorno del horno y los productos que se procesan.

- Superficie tal cual se cuece: Esta es la superficie natural resultante del proceso de sinterización o unión por reacción.

- Superficie Rectificada: El rectificado produce una superficie más lisa y precisa que la obtenida directamente del horneado. Esto a menudo es necesario para la precisión dimensional y también puede reducir la probabilidad de desprendimiento de partículas, lo cual es fundamental en entornos limpios como los hornos de semiconductores. Los valores típicos de Ra después del rectificado pueden oscilar entre 0,4 μm y 1,6 μm.

- Superficie lapeada/pulida: Para aplicaciones que requieren superficies ultra lisas y no porosas, como sellos, cojinetes o algunos componentes ópticos (aunque menos común para los internos de hornos), el lapeado y el pulido pueden lograr valores de Ra por debajo de 0,1 μm. Esto también puede mejorar la resistencia a la corrosión en ciertos entornos.

Técnicas de post-procesamiento: Más allá del modelado y acabado básicos, se pueden emplear varios pasos de post-procesamiento para mejorar el rendimiento o cumplir con los requisitos específicos de la aplicación de las piezas de hornos de SiC:

- Rectificado y lapeado: Como se mencionó, estos se utilizan principalmente para lograr tolerancias dimensionales ajustadas y acabados superficiales específicos.

- Sellado: Para grados de SiC porosos como algunos R-SiC o si la estanqueidad al gas es crítica para los componentes de RBSiC en ciertas atmósferas, se podría aplicar un proceso de sellado. Esto podría implicar la impregnación de la superficie con formadores de vidrio o la aplicación de un recubrimiento denso de SiC (por ejemplo, CVD SiC).

- Recubrimientos especializados: La aplicación de una fina capa de otro material, a menudo SiC CVD de alta pureza u otras cerámicas, puede mejorar aún más propiedades como la resistencia a la oxidación, la inercia química o reducir la desgasificación. Esto es particularmente relevante para Componentes de SiC en equipos de fabricación de semiconductores.

- Biselado/radiación de cantos: Para reducir el riesgo de astillado en los bordes afilados, que pueden ser puntos de debilidad para las cerámicas frágiles, los bordes a menudo se chaflanan o se redondean.

La siguiente tabla ilustra las tolerancias típicas y los acabados superficiales que se pueden lograr para los componentes de hornos de SiC:

| Característica | Condición tal cual se hornea | Condición rectificada | Condición lapeada/pulida |

|---|---|---|---|

| Tolerancia dimensional | ±1−2% (o ±0.5−1mm) | ±0.01−±0.05mm (típico) | Aún más ajustado, específico de la aplicación |

| Rugosidad superficial (Ra) | Varía (por ejemplo, 1.6−6.3μm) | 0.4−1.6μm (típico) | <0.1μm (típico) |

| Beneficio principal | Rentable | Precisión, superficie mejorada | Superficie ultra lisa, de alta pureza |

| Uso común | Mobiliario general para hornos | Piezas de acoplamiento, ubicaciones precisas | Sellos, piezas específicas de semiconductores |

Sicarb Tech posee un conjunto completo de tecnologías, que incluyen el procesamiento avanzado de materiales, capacidades de diseño de precisión y técnicas meticulosas de medición y evaluación. Este enfoque integrado nos permite entregar componentes de horno de carburo de silicio personalizados que cumplen con los estrictos requisitos de tolerancia y acabado superficial. Nuestra experiencia, cultivada desde 2015 a través de la implementación de tecnología y el apoyo a empresas locales en el centro de SiC de Weifang, garantiza que sus componentes se fabriquen con los más altos estándares de calidad y precisión, adecuados incluso para las aplicaciones industriales de alta temperatura más exigentes.

Al especificar y controlar cuidadosamente estos parámetros, los fabricantes pueden garantizar que sus componentes de hornos de SiC ofrezcan el rendimiento esperado, contribuyendo a la estabilidad del proceso, la calidad del producto y la excelencia operativa general.

Abastecimiento de componentes de hornos de SiC de alta calidad: Superando los desafíos con un socio estratégico

El abastecimiento de componentes especializados como piezas de hornos de carburo de silicio personalizadas presenta desafíos únicos para los gerentes de adquisiciones, ingenieros y fabricantes de equipos originales. Si bien el material ofrece ventajas innegables para hornos industriales de alta temperatura, garantizar una calidad constante, gestionar los plazos de entrega, lidiar con la complejidad de los diseños personalizados y controlar los costos asociados con el mecanizado de cerámica dura requiere una cuidadosa selección de proveedores y una asociación estratégica.

Desafíos comunes de adquisición:

- Garantizar la calidad y consistencia del material: El rendimiento de los componentes de SiC depende en gran medida de la pureza de las materias primas, el proceso de fabricación y el control de calidad. Las variaciones pueden provocar fallas prematuras. Verificar las certificaciones de materiales de un proveedor, los sistemas de gestión de calidad (por ejemplo, ISO 9001) y la trazabilidad es crucial.

- Gestión de los plazos de entrega: Los componentes de SiC personalizados no suelen ser artículos disponibles en stock. El proceso de fabricación, que implica la preparación del polvo, el conformado, la sinterización/unión a alta temperatura y, potencialmente, el mecanizado de precisión, puede dar como resultado plazos de entrega que oscilan entre varias semanas y meses. La planificación eficaz del proyecto y la comunicación con el proveedor son esenciales.

- Complejidad de los diseños personalizados: Traducir un requisito funcional en un diseño de componente de SiC fabricable y rentable requiere experiencia en ingeniería cerámica. Los proveedores deben tener la capacidad de revisar y optimizar los diseños, o incluso desarrollarlos conjuntamente.

- Costo del mecanizado de cerámicas duras: Como el SiC es extremadamente duro, cualquier mecanizado posterior a la sinterización (rectificado, lapeado) es costoso y aumenta el costo y el plazo de entrega del componente. Los diseños deben optimizarse para minimizar el mecanizado siempre que sea posible.

- Fiabilidad del proveedor y soporte técnico: Un proveedor confiable ofrece no solo componentes, sino también soporte técnico, conocimiento de la aplicación y capacidades de resolución de problemas. Esto es especialmente importante para aplicaciones novedosas o exigentes.

La ventaja del centro de SiC de Weifang: Para las empresas que se abastecen de componentes de SiC, mirar hacia centros de fabricación establecidos puede ofrecer ventajas significativas. La ciudad de Weifang en China se ha convertido en un importante centro mundial para la fabricación de piezas personalizables de carburo de silicio. Esta región alberga a más de 40 empresas de producción de SiC de diversos tamaños, que en conjunto representan más del 80% de la producción total de SiC de China. Esta concentración crea un rico ecosistema de experiencia, mano de obra calificada y servicios auxiliares especializados, fomentando la innovación y los precios competitivos.

Sin embargo, navegar por este panorama para encontrar un socio verdaderamente confiable requiere diligencia. Aquí es donde Sicarb Tech se distingue. Hemos sido fundamentales en este ecosistema, introduciendo e implementando tecnología avanzada de producción de carburo de silicio desde 2015. Nuestros esfuerzos han ayudado a numerosas empresas locales a lograr una producción a gran escala y avances tecnológicos significativos en sus procesos de productos. Como testigo del surgimiento y el desarrollo continuo de la industria local de SiC, SicSino actúa como un faro de calidad e innovación.

Operando bajo la plataforma del centro nacional de transferencia de tecnología de la Academia de Ciencias de China a través del Parque de Innovación de la Academia de Ciencias de China (Weifang), SicSino capitaliza las sólidas capacidades científicas y tecnológicas y el grupo de talentos de la Academia de Ciencias de China. Este respaldo nos permite ofrecer calidad fiable y garantía de suministrosin igual. Contamos con un equipo profesional nacional de primer nivel especializado en la producción personalizada de productos de carburo de silicio. Nuestro apoyo ha beneficiado a más de 10 empresas locales, y nuestra amplia gama de tecnologías, que abarcan la ciencia de los materiales, la ingeniería de procesos, la optimización del diseño y la medición y evaluación integrales, nos permite satisfacer diversas necesidades de personalización. Esta sinergia nos permite proporcionar componentes de carburo de silicio personalizados, de mayor calidad y con costes más competitivos directamente desde el corazón de la industria de SiC de China.

Asociación estratégica para necesidades globales: Más allá del suministro de componentes personalizados, Sicarb Tech se compromete a fomentar las capacidades globales de SiC. Para las empresas internacionales que buscan establecer sus propias instalaciones de producción de SiC especializadas, SicSino ofrece transferencia de tecnología para la producción profesional de carburo de siliciointegrales. Esto incluye una gama completa de servicios de proyectos llave en mano: desde el diseño inicial de la fábrica y la adquisición de equipos especializados hasta la instalación, la puesta en marcha y la producción de prueba. Esta oferta única permite a las empresas de todo el mundo desarrollar sus propias plantas de fabricación de SiC con una inversión más eficaz, una transformación tecnológica fiable y una relación entrada-salida garantizada.

Al asociarse con un proveedor bien integrado y conocedor como Sicarb Tech, las empresas pueden superar eficazmente los desafíos de la adquisición de componentes de horno de SiC personalizados, lo que garantiza el acceso a productos de alta calidad, experiencia técnica y una cadena de suministro estable arraigada en uno de los principales centros de fabricación de SiC del mundo.

Preguntas frecuentes (FAQ) sobre hornos y componentes de carburo de silicio

Los ingenieros, los gerentes de adquisiciones y los compradores técnicos a menudo tienen preguntas específicas al considerar el carburo de silicio para sus aplicaciones de hornos. Aquí hay algunas preguntas comunes con respuestas concisas y prácticas:

¿Cuál es la temperatura máxima de funcionamiento para los componentes de SiC en un horno? La temperatura máxima de funcionamiento depende en gran medida del grado específico de carburo de silicio utilizado.

- Carburo de silicio unido por reacción (RBSiC o SiSiC), que contiene silicio libre, generalmente está limitado a aproximadamente 1380∘C (2516∘F). Por encima de esta temperatura, el silicio libre comienza a fundirse, comprometiendo la integridad del material.

- Carburo de silicio sinterizado (SSiC), al ser un material de alta pureza, normalmente puede funcionar a temperaturas mucho más altas, a menudo hasta 1650∘C (3002∘F) o incluso más en atmósferas no oxidantes específicas o durante períodos cortos. Algunos grados especializados pueden superar aún más este límite.

- Carburo de silicio unido con nitruro (NSiC) y Carburo de silicio recristalizado (R-SiC) también ofrecen capacidades de alta temperatura, generalmente entre RBSiC y SSiC, a menudo en el rango de 1400∘C a 1650∘C, dependiendo de la composición exacta y el entorno de la aplicación. Es fundamental consultar las hojas de datos del material y las recomendaciones del proveedor para el grado específico y la atmósfera de funcionamiento.

¿Cuánto duran normalmente los elementos calefactores o los muebles de horno de SiC? La vida útil de los componentes de SiC, como los elementos calefactores y los muebles de horno, es muy variable y depende de varios factores:

- Temperatura de funcionamiento y ciclos: Las temperaturas más altas y los ciclos térmicos rápidos y frecuentes generalmente acortarán la vida útil.

- Atmósfera del horno: Las atmósferas corrosivas u oxidantes pueden degradar los componentes de SiC con el tiempo. La química específica del entorno del proceso juega un papel importante.

- Tensión mecánica y carga: Sobrecargar los muebles del horno o soportar incorrectamente los componentes puede provocar fallas prematuras.

- Grado SiC: Los grados de mayor pureza y densidad, como el SSiC, a menudo exhiben una vida útil más larga en condiciones agresivas en comparación con el RBSiC, aunque el RBSiC ofrece un excelente servicio en muchas aplicaciones.

- Manipulación y mantenimiento adecuados: Evitar los golpes mecánicos y seguir las pautas operativas recomendadas puede prolongar la vida útil. Con la selección y el funcionamiento adecuados, los elementos calefactores de SiC pueden durar miles de horas, y los muebles de horno de SiC pueden soportar muchos ciclos de cocción. Sin embargo, las predicciones específicas de la vida útil requieren una comprensión detallada de la aplicación. Muchos usuarios informan vidas útiles de 1 a 5 años o más para las piezas estructurales de SiC, dependiendo de la intensidad de uso.

¿Cuáles son los principales factores de costo para las piezas de hornos de SiC personalizadas? Varios factores influyen en el costo de los componentes de hornos de carburo de silicio personalizados:

- Grado SiC: Los grados de alta pureza como el SSiC son generalmente más caros que el RBSiC debido a las materias primas y el procesamiento más complejos.

- Complejidad del diseño: Las formas intrincadas, las tolerancias ajustadas y las características que requieren un mecanizado extenso aumentan significativamente los costos. El costo inicial de las herramientas para formas personalizadas también es un factor.

- Tamaño del componente: Las piezas más grandes requieren más materia prima y pueden necesitar equipos de fabricación más grandes y especializados.

- Mecanizado y acabado: Como el SiC es muy duro, cualquier operación de rectificado, lapeado o pulido requiere mucho tiempo y aumenta sustancialmente el costo. Minimizar el mecanizado posterior a la sinterización es clave para el control de costos.

- Volumen del pedido: Las tiradas de producción más grandes pueden distribuir los costos de configuración y herramientas en más unidades, lo que podría reducir el precio por unidad.

- Requisitos de calidad y pruebas: Los requisitos de pruebas o certificación especializados también pueden aumentar el costo. Sicarb Tech aprovecha su posición en el centro de SiC de Weifang y sus procesos tecnológicos avanzados para ofrecer soluciones personalizadas rentables sin comprometer la calidad.

¿Se pueden reparar los componentes de SiC si se dañan dentro de un horno? En general, reparar componentes de carburo de silicio agrietados o rotos es muy difícil y, a menudo, no es factible ni recomendable, especialmente para aplicaciones críticas.

- El SiC es una cerámica frágil y las grietas tienden a propagarse. Los intentos de parchear o soldar SiC generalmente no restauran la resistencia o integridad originales, particularmente para uso estructural a alta temperatura.

- Para algunas estructuras muy grandes o complejas, se podrían usar cementos especializados para reparaciones menores en áreas de menor tensión, pero esto es específico de la aplicación y debe abordarse con precaución.

- El mejor enfoque es centrarse en el diseño adecuado, la selección de materiales y los procedimientos operativos para evitar daños en primer lugar. El reemplazo de los componentes dañados es la práctica estándar.

¿Cómo garantiza Sicarb Tech la calidad de sus productos de hornos de SiC personalizados? Sicarb Tech pone un fuerte énfasis en la calidad durante todo el ciclo de vida de la fabricación:

- Experiencia en Materiales: Aprovechando el respaldo científico de la Academia de Ciencias de China, tenemos un profundo conocimiento de la ciencia de los materiales de SiC, lo que garantiza la selección adecuada del grado y la calidad de la materia prima.

- Control avanzado de procesos: Hemos implementado tecnologías avanzadas de producción de SiC y apoyamos a las empresas asociadas locales para mantener altos estándares en sus procesos de fabricación, desde la preparación del polvo hasta la sinterización y el acabado final.

- Plataforma tecnológica integrada: Nuestras capacidades incluyen diseño, procesamiento de materiales, medición sofisticada y tecnologías de evaluación. Esto permite realizar rigurosos controles de calidad en cada etapa.

- Equipo experimentado: Nuestro equipo profesional nacional de primer nivel se especializa en la producción de SiC personalizada, aportando años de experiencia para garantizar la calidad y el rendimiento del producto.

- Enfoque colaborativo: Trabajamos en estrecha colaboración con nuestros clientes para comprender sus necesidades específicas y los desafíos de la aplicación, asegurando que el producto final sea adecuado para su propósito y cumpla o supere las expectativas. Al combinar estos elementos, SicSino se compromete a ofrecer componentes de hornos de SiC personalizados fiables y de alta calidad.

Conclusión: El valor duradero del carburo de silicio personalizado en hornos industriales exigentes

En el panorama en constante evolución de la fabricación industrial y el procesamiento de alta tecnología, la demanda de materiales que puedan funcionar de manera confiable en condiciones extremas es implacable. El carburo de silicio se ha establecido inequívocamente como un material fundamental para la construcción y optimización de hornos de alta temperatura en una multitud de sectores. Su combinación única de conductividad térmica excepcional, resistencia superior a altas temperaturas, excelente resistencia al choque térm

El verdadero potencial de esta cerámica avanzada se libera de manera más efectiva a través de soluciones personalizadas de carburo de silicio. La adaptación del grado, el diseño y el acabado de los componentes de SiC, ya sean intrincados Elementos calefactores de SiC, robusto Los muebles de horno de SiC, precisos Tubos de proceso de SiC, o duraderos Revestimientos de SiC, permite ajustar con precisión el rendimiento del horno para cumplir con los requisitos específicos del proceso. Esta personalización conduce a una mayor eficiencia energética, una mejor calidad del producto, ciclos de vida operativos extendidos y, en última instancia, un menor costo total de propiedad. A medida que las industrias superan los límites de la temperatura, el rendimiento y el control del proceso, el papel de los componentes personalizados de SiC no hará más que crecer en importancia.

Elegir el socio adecuado para estos componentes especializados es primordial. Sicarb Tech, estratégicamente ubicada en Weifang, el corazón de la industria de fabricación de SiC de China, y respaldada por los formidables recursos tecnológicos de la Academia de Ciencias de China, está lista para satisfacer estas exigentes necesidades. Con una trayectoria comprobada de innovación tecnológica, un compromiso con la calidad y capacidades integrales que abarcan desde la ciencia de los materiales hasta el diseño de componentes personalizados e incluso soluciones de fábrica llave en mano, SicSino es más que un simple proveedor; somos un socio dedicado a avanzar en sus capacidades de procesamiento a alta temperatura. Al adoptar el carburo de silicio personalizado, las industrias pueden garantizar que sus hornos no solo estén a la altura de los desafíos actuales, sino que también estén bien equipados para las demandas del mañana.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.