Espuma de carburo de silicio: revolucionando las aplicaciones industriales de alto rendimiento

Compartir

En la búsqueda incesante de materiales que puedan soportar condiciones extremas al tiempo que ofrecen un rendimiento sin igual, espuma de carburo de silicio (SiC) personalizada ha surgido como una solución transformadora en una multitud de industrias. Desde los exigentes entornos de la fabricación aeroespacial y de semiconductores hasta los procesos de alta temperatura en los sectores energético e industrial, la espuma de SiC ofrece una combinación única de propiedades que los materiales tradicionales simplemente no pueden igualar. Este material cerámico poroso de celda abierta, con su red interconectada de puntales de SiC, no es solo un componente; es un facilitador de la innovación, que supera los límites de lo que es posible en aplicaciones de alto rendimiento. Para los ingenieros, los gerentes de adquisiciones y los compradores técnicos que buscan tecnología de vanguardia técnico cerámicas, comprender las capacidades de la espuma de SiC personalizada es primordial.

La importancia de la espuma de carburo de silicio radica en su excepcional conductividad térmica, estabilidad a altas temperaturas, relación resistencia-peso mecánica superior, excelente inercia química y porosidad controlable. Estas características lo convierten en un material indispensable para aplicaciones que requieren una disipación de calor eficiente, filtración de medios agresivos, componentes estructurales ligeros o soportes de catalizadores en entornos químicos hostiles. A medida que las industrias se esfuerzan por lograr una mayor eficiencia, un menor consumo de energía y una mayor fiabilidad de los procesos, la demanda de componentes de espuma de SiC personalizados continúa creciendo, lo que lo convierte en una piedra angular de la ciencia e ingeniería de materiales avanzados.

Diversas aplicaciones de la espuma de carburo de silicio personalizada en industrias exigentes

La versatilidad de espuma de carburo de silicio personalizada permite que sea un componente crítico en una amplia gama de aplicaciones industriales. Su estructura porosa tridimensional única y las propiedades inherentes del SiC lo hacen adecuado para entornos donde otros materiales fallan. Los profesionales de adquisiciones y los OEM especifican cada vez más aplicaciones industriales de espuma de SiC debido a su rendimiento probado y valor a largo plazo.

Estos son algunos sectores y aplicaciones clave donde la espuma de SiC está teniendo un impacto significativo:

- Filtración de metal fundido: Uno de los usos más destacados de la espuma de SiC reticulada es en fundiciones para filtrar las impurezas de las aleaciones ferrosas y no ferrosas fundidas, incluido el hierro fundido, el acero, el aluminio y el cobre. La capacidad de la espuma para soportar temperaturas extremas (hasta 1650 ∘C) y choques térmicos, junto con su resistencia química a los metales fundidos y las escorias, garantiza fundiciones más limpias y de mayor calidad con menos defectos. Esto conduce a mejores propiedades mecánicas del producto final y a la reducción de los costes de mecanizado. Los filtros de espuma de SiC de alta temperatura son esenciales para producir fundiciones de primera calidad para las industrias automotriz, aeroespacial y de maquinaria pesada.

- Filtros de partículas diésel (DPF) y soportes de catalizadores: En los sectores de control de emisiones y automotriz, carburo de silicio poroso es un material de elección para los filtros de partículas diésel. Si bien a menudo se utiliza en formas densas, las estructuras de espuma de SiC ofrecen una gran superficie y una excelente resistencia al choque térmico, lo que las convierte en candidatas para diseños avanzados de DPF y como soportes de catalizadores. La estructura de poros abiertos permite una captura eficiente de partículas y su alta conductividad térmica ayuda en el proceso de regeneración (quema del hollín atrapado). Como soportes de catalizadores, la espuma de SiC proporciona una gran superficie para las reacciones catalíticas, lo que promueve mejores tasas de conversión y durabilidad en los sistemas de tratamiento de gases de escape y el procesamiento químico industrial. El soporte de catalizador de espuma de SiC se beneficia de la inercia química y la estabilidad térmica del material.

- Intercambiadores de calor y quemadores: La alta conductividad térmica y la excelente resistencia a altas temperaturas de la espuma de SiC la hacen ideal para intercambiadores de calor compactos y de alta eficiencia y quemadores porosos. En los intercambiadores de calor, la gran relación superficie a volumen mejora las tasas de transferencia de calor. Para los quemadores, la espuma de SiC permite la combustión volumétrica, lo que conduce a llamas más estables, menores emisiones de NOx y una mejor eficiencia energética. Estos son cruciales para los hornos industriales, la generación de energía y los reactores químicos.

- Aeroespacial y Defensa: Ligero pero robusto, los componentes de espuma de SiC están encontrando aplicaciones en la industria aeroespacial y de defensa. Su capacidad para soportar temperaturas extremas y ciclos térmicos los hace adecuados para sistemas de protección térmica, espejos ligeros y componentes estructurales en vehículos de alta velocidad o aplicaciones satelitales. Los componentes aeroespaciales de espuma de SiC ofrecen una reducción de peso significativa en comparación con los materiales tradicionales sin comprometer el rendimiento.

- Procesamiento de semiconductores: En la fabricación de semiconductores, los componentes hechos de SiC de alta pureza se valoran por su estabilidad térmica, resistencia química a los gases de proceso y estabilidad dimensional a altas temperaturas. Si bien el SiC sólido es común, las piezas de espuma de SiC para semiconductores podrían explorarse para aplicaciones como placas de distribución de gas o componentes de manipulación de obleas donde la porosidad controlada y la gran superficie son beneficiosas.

- Procesamiento químico: La inercia química de la espuma de SiC la hace adecuada para manipular fluidos y gases corrosivos. Se puede utilizar para filtros, difusores y material de empaque en reactores químicos y columnas de destilación, especialmente en entornos químicos agresivos o de alta temperatura.

- Amortiguación acústica: La estructura de celda abierta de la espuma de SiC también le confiere propiedades de absorción de sonido, particularmente a altas frecuencias y temperaturas elevadas donde los materiales acústicos convencionales podrían degradarse.

La amplia aplicabilidad de la espuma de SiC subraya su importancia como un material de alto rendimiento cerámica técnica. Las empresas que buscan obtener espuma de SiC personalizada a menudo buscan soluciones para condiciones operativas desafiantes donde el fallo del material no es una opción.

Las ventajas inigualables de la espuma de carburo de silicio personalizada

Elegir espuma de carburo de silicio personalizada para aplicaciones industriales exigentes ofrece una plétora de ventajas que se derivan tanto de las propiedades inherentes del carburo de silicio como de la estructura reticulada de celda abierta única de la espuma. Para los compradores técnicos y los ingenieros, estos beneficios se traducen en una mayor eficiencia del proceso, una mejor calidad del producto, una vida útil más larga y, a menudo, una reducción de los costes operativos con el tiempo. La capacidad de adaptar las propiedades de la espuma a través de la personalización amplifica aún más su propuesta de valor.

Entre sus principales ventajas figuran:

- Excepcionales propiedades térmicas:

- Estabilidad a altas temperaturas: La espuma de SiC puede funcionar a temperaturas extremadamente altas (a menudo superiores a 1500 ∘C en el aire e incluso más altas en atmósferas inertes) sin una degradación significativa, fusión o pérdida de integridad mecánica. Esto es crucial para aplicaciones como la filtración de metales fundidos, los componentes de hornos y los soportes de catalizadores de alta temperatura.

- Excelente resistencia al choque térmico: La estructura porosa interconectada permite que la espuma de SiC resista los cambios rápidos de temperatura sin agrietarse ni desprenderse. Esta es una ventaja significativa sobre muchas cerámicas densas.

- Alta conductividad térmica: El carburo de silicio en sí tiene una alta conductividad térmica. En las estructuras de espuma, esta propiedad facilita la distribución o disipación de calor rápida y uniforme, lo que es beneficioso para los intercambiadores de calor, los sistemas de gestión térmica y las aplicaciones que requieren respuestas rápidas a la temperatura.

- Propiedades mecánicas superiores:

- Alta relación resistencia-peso: A pesar de su naturaleza porosa, la espuma de SiC exhibe una excelente resistencia mecánica, especialmente en compresión. Su baja densidad combinada con una buena resistencia la convierte en una estructura de SiC ligera, ideal para la industria aeroespacial y aplicaciones donde la reducción de peso es crítica.

- 7262: Resistencia al desgaste y a la abrasión: El carburo de silicio es un material extremadamente duro (dureza Mohs > 9), lo que hace que la espuma de SiC sea altamente resistente al desgaste y a la abrasión, lo cual es beneficioso en aplicaciones que involucran partículas abrasivas o flujos de alta velocidad.

- Propiedades químicas sobresalientes:

- Inercia Química: La espuma de SiC es altamente resistente a una amplia gama de productos químicos corrosivos, incluidos ácidos, álcalis y sales fundidas, incluso a temperaturas elevadas. Esto lo hace adecuado para equipos de procesamiento químico, filtros para medios agresivos y componentes expuestos a entornos industriales hostiles.

- 12378: Choque térmico: Si bien el SiC puede oxidarse a temperaturas muy altas, forma una capa protectora de sílice (SiO2) que ralentiza aún más la oxidación, lo que permite una vida útil prolongada en atmósferas oxidantes.

- Ventajas estructurales únicas:

- Gran superficie: La estructura de celda abierta proporciona una gran superficie por unidad de volumen. Esto es muy ventajoso para aplicaciones como soportes de catalizadores (que mejoran la eficiencia de la reacción), filtros (que mejoran la eficiencia de la captura) e intercambiadores de calor (que aumentan las tasas de transferencia de calor).

- Porosidad y permeabilidad controladas: El proceso de fabricación permite controlar el tamaño de los poros (típicamente medido en poros por pulgada o PPI), la porosidad (fracción de volumen de vacío) y la estructura celular. Esto permite adaptar la permeabilidad y la eficiencia de la filtración a los requisitos específicos de la aplicación. Los componentes de espuma de SiC personalizados se pueden diseñar con características de flujo específicas.

- Baja caída de presión: Para aplicaciones de filtración y flujo continuo, la porosidad abierta e interconectada da como resultado una caída de presión relativamente baja en comparación con otros medios de filtro con una eficiencia similar, lo que conduce a un ahorro de energía.

- Potencial de personalización: Más allá de los grados estándar, espuma de carburo de silicio personalizada se puede fabricar con formas, tamaños y niveles de porosidad específicos. Esto permite a los ingenieros optimizar los componentes para sus aplicaciones únicas, garantizando el máximo rendimiento e integración.

La siguiente tabla resume algunas de estas ventajas clave en relación con las necesidades industriales:

| Característica | Ventaja para aplicaciones industriales | Palabras clave relevantes |

|---|---|---|

| Estabilidad a altas temperaturas | Permite el uso en hornos, procesamiento de metales fundidos, sistemas de escape sin degradación. | Los filtros de espuma de SiC de alta temperatura, Hornos industriales, Muebles de horno |

| Resistencia al choque térmico | Evita fallos durante los ciclos rápidos de calentamiento/enfriamiento, lo que aumenta la vida útil de los componentes. | Aplicaciones de ciclo térmico, Prototipos rápidos |

| Alta conductividad térmica | Facilita la transferencia de calor eficiente para intercambiadores de calor, gestión térmica y calentamiento uniforme. | Intercambiadores de calor de espuma de SiC, Soluciones de gestión térmica |

| Alta relación resistencia-peso | Ofrece integridad estructural con masa reducida, crucial para la industria aeroespacial, automotriz y equipos móviles. | Estructuras de SiC ligeras, Componentes aeroespaciales, Piezas de SiC automotrices |

| Resistencia al desgaste y la abrasión | Proporciona durabilidad en entornos con partículas abrasivas o flujos de alta velocidad, como boquillas o filtros para lodos abrasivos. | Piezas de desgaste, Revestimientos protectores |

| Inercia química | Garantiza la compatibilidad con sustancias corrosivas, lo que prolonga la vida útil en el procesamiento químico y entornos hostiles. | Equipos de procesamiento químico, El soporte de catalizador de espuma de SiC, SiC resistente a los ácidos |

| Gran superficie | Aumenta la eficiencia en las reacciones catalíticas, la filtración y el intercambio de calor. | Espuma de SiC de gran superficie, Portadores de catalizadores, Electrodos porosos |

| Porosidad controlada | Permite tasas de flujo, eficiencia de filtración y características de caída de presión adaptadas para aplicaciones específicas. | Los componentes de espuma de SiC personalizados, Carburo de silicio poroso, Medios de filtro |

Al aprovechar estas ventajas, las industrias pueden mejorar significativamente sus procesos, desarrollar productos innovadores y lograr una ventaja competitiva. La asociación con un proveedor experto como Sicarb Tech puede ayudar a desbloquear todo el potencial de espuma de SiC personalizada para sus necesidades específicas.

Comprensión de la espuma de carburo de silicio: grados, propiedades y potencial de personalización

La espuma de carburo de silicio no es un material único para todos. Sus propiedades se pueden adaptar mediante la selección de materias primas, procesos de fabricación y tratamientos posteriores al procesamiento. Comprender estas variaciones es crucial para que los ingenieros y los especialistas en adquisiciones seleccionen o especifiquen la carburo de silicio poroso óptima para su aplicación. Las características clave, como la porosidad, la permeabilidad, la conductividad térmica y la resistencia mecánica, pueden variar significativamente.

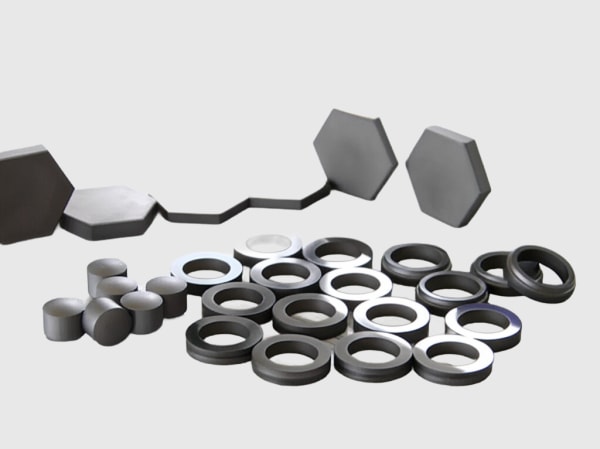

Formas y grados comunes:

Si bien existen grados altamente especializados, la espuma de SiC a menudo se caracteriza por su material base y densidad de poros:

- Espuma de carburo de silicio unida por reacción (RBSC o SiSiC): Este tipo a menudo se produce infiltrando una preforma de carbono (típicamente una réplica de espuma de poliuretano recubierta con resina fenólica y pirolizada) con silicio fundido. El silicio reacciona con el carbono para formar SiC, y puede quedar algo de silicio libre residual en

- Espuma de Carburo de Silicio Sinterizado (SSiC): Las espumas de SiC sinterizado se fabrican a partir de polvos de SiC puro con aditivos de sinterización, que se hornean a temperaturas muy altas (a menudo >2000 ∘C). Este proceso da como resultado un producto con una pureza de SiC muy alta (típicamente >98-99 %), lo que conduce a un rendimiento superior a altas temperaturas, una excelente resistencia química y una mejor resistencia a la fluencia en comparación con SiSiC. Las espumas SSiC son preferidas para las aplicaciones más exigentes, como soportes de catalizadores avanzados o filtros para entornos altamente corrosivos.

- Espuma de Carburo de Silicio Unido con Nitruro (NBSC): En este tipo, los granos de SiC están unidos por una fase de nitruro de silicio (Si3N4). Las espumas NBSC pueden ofrecer una buena resistencia al choque térmico y resistencia mecánica.

La elección entre estos tipos a menudo depende de los requisitos específicos de la aplicación, incluida la temperatura de funcionamiento, el entorno químico y la tensión mecánica.

Propiedades y parámetros clave:

Al especificar componentes de espuma de SiC personalizados, varios parámetros son críticos:

- Porosidad (PPI – Poros por pulgada): Esto define la grosura o finura de la estructura de la espuma. Los valores comunes de PPI varían de 10 PPI (grueso) a más de 100 PPI (muy fino). Un PPI más alto generalmente significa poros más pequeños, mayor área de superficie y mayor eficiencia de filtración, pero también una mayor caída de presión.

- PPI bajo (10-30 PPI): A menudo se utiliza para la filtración de metales fundidos (por ejemplo, aluminio, hierro), aplicaciones que requieren alta permeabilidad o como enderezadores de flujo.

- PPI medio (45-65 PPI): Adecuado para una filtración más fina, soportes de catalizadores o aplicaciones que necesitan un equilibrio entre el área de superficie y el flujo.

- PPI alto (80-100+ PPI): Se utiliza para la filtración de partículas muy finas, filtros de partículas diésel o aplicaciones que exigen la máxima área de superficie.

- Densidad relativa / Fracción de volumen de vacío: Esto indica el porcentaje de espacio abierto dentro de la estructura de la espuma. Normalmente, las espumas de SiC tienen un alto volumen de vacío, que a menudo oscila entre el 70% y más del 90%. Un mayor volumen de vacío significa una menor densidad y potencialmente una mayor permeabilidad.

- Permeabilidad: Esto mide la facilidad con la que los fluidos (líquidos o gases) pueden fluir a través de la espuma. Está influenciado por el tamaño de los poros, la interconectividad y la porosidad general.

- Conductividad térmica: Si bien el SiC a granel tiene una alta conductividad térmica (por ejemplo, 100-200 W/mK), la conductividad térmica efectiva de la espuma de SiC es menor debido a la alta porosidad, pero aún así es significativamente mejor que muchas otras cerámicas porosas o aislantes. Está influenciado por la densidad de la espuma y la conductividad del material base de SiC.

- Resistencia mecánica: Normalmente se caracteriza por la resistencia a la compresión, la resistencia a la flexión y la tenacidad a la fractura. La resistencia generalmente disminuye al aumentar la porosidad, pero es excelente para la densidad dada.

- Temperatura máxima de uso: Depende del grado (SiSiC, SSiC) y la atmósfera (oxidante, reductora, inerte). SSiC generalmente ofrece una mayor capacidad de temperatura.

- Resistencia química: El SiC es inherentemente resistente a la mayoría de los ácidos, álcalis y disolventes orgánicos. SSiC ofrece la resistencia química más amplia debido a su pureza.

La siguiente tabla proporciona una comparación general, aunque los valores específicos pueden variar significativamente según el fabricante y la personalización:

| Propiedad | Espuma de SiSiC (típica) | Espuma de SSiC (típica) | Consideraciones para la personalización |

|---|---|---|---|

| Temperatura máxima de uso | ~1350−1450∘C (con Si libre) | ~1600−1700∘C (o superior) | Atmósfera (oxidante, inerte), requisitos de pureza. |

| Pureza del SiC | ~85-90% SiC, Si residual | >98-99% SiC | Crítico para aplicaciones sensibles a las impurezas (por ejemplo, semiconductores, algunos catalizadores). |

| Conductividad térmica | De bueno a excelente | Excelente | La espuma de mayor densidad generalmente tiene una mayor conductividad térmica. |

| Resistencia mecánica | Bien | Muy buena | Dependiente de la porosidad y la estructura celular; se puede optimizar para condiciones de carga específicas. |

| Resistencia química | Muy buena | Excelente | SSiC preferido para entornos extremadamente corrosivos. |

| Coste | Moderado | Más alto | SSiC suele ser más caro debido a las temperaturas de procesamiento más altas y las materias primas más puras. |

| Porosidad típica (PPI) | 10 – 80 PPI | 10 – 100+ PPI | Se puede adaptar a las necesidades específicas de eficiencia de filtración o área de superficie. |

| Fabricación primaria | Unión por reacción | Sinterización | El proceso influye en las propiedades finales y el coste. |

Potencial de personalización:

Más allá de seleccionar un grado estándar y PPI, la verdadera personalización es donde socios como Sicarb Tech sobresalen. Esto incluye:

- Geometrías complejas: Fabricación de espuma de SiC en formas específicas (bloques, discos, tubos, diseños personalizados) para adaptarse a equipos existentes o diseños novedosos.

- Porosidad graduada: Creación de espumas con diferentes tamaños de poro o densidades dentro de un solo componente para un rendimiento optimizado en aplicaciones específicas (por ejemplo, filtración multietapa).

- Modificaciones de la superficie: Aplicación de recubrimientos para mejorar la actividad catalítica, mejorar la biocompatibilidad o modificar la energía superficial.

- Estructuras híbridas: Combinación de espuma de SiC con SiC denso u otros materiales para crear componentes con funcionalidades personalizadas.

Al aprovechar estas capacidades de personalización, los ingenieros pueden ir más allá de las soluciones estándar y desarrollar componentes de espuma de SiC personalizados altamente optimizados que proporcionan una clara ventaja de rendimiento. SicSino, con su profunda experiencia en tecnología de carburo de silicio y acceso al centro de fabricación de Weifang, está bien posicionado para ayudar con tales proyectos de personalización exigentes.

Consideraciones críticas de diseño y fabricación para un rendimiento óptimo de la espuma de SiC

El desarrollo de componentes personalizados de espuma de carburo de silicio requiere una cuidadosa consideración tanto de la fase de diseño como de las complejidades del proceso de fabricación. Los ingenieros y diseñadores deben trabajar en estrecha colaboración con fabricantes experimentados de espuma de SiC para garantizar que el producto final cumpla con los exigentes criterios de rendimiento de su aplicación prevista. Factores como la geometría del componente, el control de la porosidad, las tolerancias alcanzables y las posibles necesidades de postprocesamiento están interconectados e influyen en la funcionalidad y la longevidad de la pieza de espuma de SiC.

Diseño para la fabricabilidad (DfM):

- Geometría y Complejidad: Si bien la espuma de SiC se puede producir en varias formas, las geometrías demasiado complejas con paredes muy delgadas, esquinas internas afiladas o grandes tramos sin soporte pueden ser difíciles y costosas de fabricar de manera fiable. Generalmente se prefieren los diseños más simples y robustos. Es crucial discutir la viabilidad del diseño con el fabricante desde el principio.

- Espesor de pared: El grosor mínimo de pared alcanzable depende del PPI de la espuma y del tamaño total de la pieza. Las paredes más gruesas generalmente proporcionan una mayor resistencia, pero también aumentan el uso de material y el peso.

- Ángulos de desmoldeo: Para las preformas moldeadas o fundidas, pueden ser necesarios ángulos de desmoldeo para facilitar el desmoldeo.

- Puntos de concentración de tensión: Los diseños deben tratar de minimizar los puntos de concentración de tensión, ya que las espumas cerámicas, aunque fuertes, pueden ser sensibles a las muescas. Las esquinas redondeadas y las transiciones graduales en el grosor son beneficiosas.

Porosidad y control del tamaño de las celdas:

- Selección de poros por pulgada (PPI): La elección del PPI es crítica y depende de la aplicación. Para la espuma de SiC para la filtración de metales fundidos, un PPI más bajo (por ejemplo, 10-30 PPI) permite altas tasas de flujo y la captura de inclusiones más grandes, mientras que las aplicaciones de filtración más fina o soporte de catalizadores pueden requerir un PPI más alto (por ejemplo, 45-80+ PPI) para aumentar el área de superficie y la captura de partículas más pequeñas.

- Distribución de la porosidad: Lograr una porosidad uniforme en todo el componente es esencial para un rendimiento constante. La no uniformidad puede conducir a vías de flujo preferenciales o puntos de tensión localizados.

- Interconectividad: La naturaleza de celda abierta con poros interconectados es una característica definitoria. El grado de interconectividad influye en la permeabilidad y la resistencia mecánica.

Tolerancias alcanzables, acabado superficial y precisión dimensional:

- Tolerancias dimensionales: Carburo de silicio poroso Las espumas inherentemente tienen una textura superficial más rugosa que las cerámicas densas. Las tolerancias tal como se cuecen son típicamente más amplias que para las cerámicas densas mecanizadas. Las tolerancias lineales típicas pueden estar en el rango de ±1−2% de la dimensión, o un mínimo de ±0,5 mm a ±1 mm, dependiendo del tamaño y la ruta de fabricación. Las tolerancias más estrictas a menudo requieren un post-mecanizado.

- Acabado superficial: El acabado superficial es naturalmente texturizado debido a la estructura de poro abierto. La "suavidad" es relativa al tamaño de la celda (PPI). Si se requiere un acabado superficial específico en ciertas caras (por ejemplo, para el sellado), esto puede requerir mecanizado o lapeado.

- Planitud y Paralelismo: Para componentes como placas de filtro o sustratos, la planitud y el paralelismo son importantes. Estos se pueden controlar durante la fabricación y, si es necesario, mejorar mediante el rectificado.

Descripción general de los procesos de fabricación:

El método más común para producir espuma de SiC implica la réplica de una plantilla de espuma de polímero de celda abierta (típicamente poliuretano):

- Selección de espuma de polímero: Se elige una espuma de polímero con el PPI y la estructura celular deseados como plantilla.

- Recubrimiento de suspensión: La espuma de polímero se recubre con una suspensión cerámica que contiene polvo de SiC, aglutinantes y otros aditivos. La composición de la suspensión es crítica para las propiedades finales de la espuma de SiC.

- Secado y quemado: La espuma recubierta se seca cuidadosamente y luego la plantilla de polímero se quema a temperaturas elevadas, dejando una preforma cerámica frágil que replica la estructura de la espuma original.

- Sinterización / Unión por Reacción:

- Para Espuma de SiC sinterizado (SSiC), la preforma cerámica se sinteriza a temperaturas muy altas (típicamente >2000 ∘C) en una atmósfera controlada. Esto hace que las partículas de SiC se unan, densificando los puntales de la espuma.

- Para Espuma de SiC unida por reacción (RBSC/SiSiC), la preforma carbonosa (después del quemado del polímero y potencialmente un paso de carbonización) se infiltra con silicio fundido. El silicio reacciona con el carbono para formar SiC in situ, uniendo las partículas de SiC originales.

- Mecanizado y acabado (si es necesario): Después de la cocción, los componentes de espuma de SiC se pueden mecanizar (por ejemplo, cortar, rectificar) para lograr las dimensiones finales, tolerancias más estrictas o características específicas. Debido a la dureza del SiC, esto normalmente implica herramientas de diamante.

Posibles necesidades de postprocesamiento:

Dependiendo de la aplicación, los componentes de espuma de SiC pueden someterse a un postprocesamiento adicional:

- Rectificado/Lapeado: Para lograr tolerancias dimensionales estrictas, acabados superficiales específicos en las caras de sellado o para garantizar la planitud/paralelismo.

- Corte/Rebanado: Para obtener formas o tamaños específicos de bloques de espuma más grandes.

- Limpieza: Para eliminar cualquier contaminante residual de la fabricación o el mecanizado.

- Sellado: En algunos casos, partes de la espuma pueden sellarse o densificarse selectivamente, por ejemplo, para crear bordes no permeables o para unirse a otros componentes.

- Recubrimiento: Aplicación de recubrimientos catalíticos (por ejemplo, metales preciosos para soportes de catalizadores) o recubrimientos protectores para mejorar aún más la resistencia química o modificar las propiedades de la superficie.

La cuidadosa consideración de estos aspectos de diseño y fabricación es vital para la implementación exitosa de espuma de SiC personalizada soluciones. Colaborar con fabricantes de espuma de carburo de silicio experimentado como Sicarb Tech, que poseen una profunda comprensión de la ciencia de los materiales, las capacidades de los procesos y el diseño para la fabricación, pueden optimizar significativamente el proceso de desarrollo y garantizar un rendimiento óptimo de los componentes. La conexión de SicSino con el centro de fabricación de SiC de Weifang proporciona acceso a una amplia gama de tecnologías y experiencia en procesamiento.

Superar los desafíos en la implementación de la espuma de SiC y asociarse para el éxito

En espuma de carburo de silicio personalizada ofrece una notable variedad de beneficios, su implementación no está exenta de desafíos. Comprender estos posibles obstáculos y cómo mitigarlos es crucial para los ingenieros y los equipos de adquisiciones. Asociarse con un proveedor capacitado y capaz, como Sicarb Tech, puede ser fundamental para sortear estas complejidades y garantizar resultados de aplicación exitosos.

Desafíos comunes asociados con la espuma de SiC:

- Fragilidad y manipulación: Como la mayoría de las cerámicas, la espuma de SiC es inherentemente frágil y tiene una baja tenacidad a la fractura en comparación con los metales. Esto significa que puede ser susceptible a daños por golpes mecánicos, impactos o altas tensiones de tracción.

- Mitigación:

- Optimización del diseño: Diseño de componentes para minimizar las concentraciones de tensión, evitar las esquinas afiladas y garantizar un soporte adecuado.

- Procedimientos de manejo: Implementación de protocolos de manipulación cuidadosos durante la fabricación, el montaje y la instalación. Es posible que se requiera un embalaje especializado para el transporte.

- Integración del sistema: Diseño del sistema circundante para proteger el componente de espuma de SiC de cargas mecánicas o vibraciones excesivas. Generalmente se prefiere la carga de compresión.

- Estrategias de endurecimiento: La investigación sobre la incorporación de fases secundarias o refuerzos de fibra puede mejorar la tenacidad, aunque esto puede alterar otras propiedades y aumentar el coste.

- Mitigación:

- Complejidad y coste del mecanizado: El mecanizado de espuma de SiC cocida es un desafío debido a su alta dureza. Esto normalmente requiere herramientas de diamante y equipos especializados, lo que puede aumentar el coste total y el tiempo de entrega, especialmente para formas complejas o tolerancias estrictas.

- Mitigación:

- Fabricación de forma casi neta: Diseño de componentes para que estén lo más cerca posible de su forma final ("forma casi neta") para minimizar la necesidad de un mecanizado extenso posterior a la sinterización. Esto requiere un

- Técnicas de mecanizado avanzadas: Utilización de técnicas como el mecanizado ultrasónico, el mecanizado láser o el EDM (mecanizado por descarga eléctrica) para características específicas, aunque la aplicabilidad varía.

- Experiencia del proveedor: Trabajar con proveedores que tengan capacidades de mecanizado internas y experiencia con cerámicas duras. SicSino, aprovechando su red en el centro de SiC de Weifang, puede facilitar el acceso a recursos de mecanizado avanzados.

- Mitigación:

- Limitaciones de choque térmico (en relación con los metales): Si bien la espuma de SiC tiene una excelente resistencia al choque térmico en comparación con muchas otras cerámicas, los gradientes térmicos extremos o los ciclos muy rápidos aún pueden representar un riesgo, particularmente para componentes más grandes o más complejos.

- Mitigación:

- Selección de materiales: La espuma de SiC sinterizado (SSiC) generalmente ofrece una mejor resistencia al choque térmico que el SiC de unión reactiva (RBSC) debido a su mayor pureza y microestructura.

- Control de la porosidad: Una mayor porosidad a veces puede mejorar la resistencia al choque térmico al acomodar las diferencias de expansión térmica de manera más efectiva.

- Calentamiento/enfriamiento gradual: Siempre que sea posible, implementar velocidades de calentamiento y enfriamiento controladas en la aplicación.

- Mitigación:

- Costo: Los componentes de espuma de SiC personalizados pueden ser más caros al principio en comparación con los materiales tradicionales como los metales o algunas otras cerámicas (por ejemplo, espuma de alúmina). El costo está influenciado por la pureza de la materia prima, la complejidad de la fabricación, los procesos de cocción que consumen mucha energía y cualquier mecanizado requerido.

- Mitigación:

- Análisis del costo total de propiedad (TCO): Considerando la vida útil más larga, la eficiencia del proceso mejorada, el tiempo de inactividad reducido y la calidad del producto mejorada que puede proporcionar la espuma de SiC. A menudo, la mayor inversión inicial se compensa con ahorros a largo plazo.

- Producción en volumen: Los costos pueden disminuir con mayores volúmenes de producción.

- Diseño optimizado: Un diseño eficiente que minimice el uso de material y las características complejas puede ayudar a gestionar los costos.

- Aprovisionamiento estratégico: Asociarse con un proveedor como SicSino, que tiene acceso directo al clúster de fabricación de Weifang conocido por su producción de SiC rentable, puede ofrecer precios competitivos sin comprometer la calidad.

- Mitigación:

- Unión y sellado: Unir eficazmente la espuma de SiC a otros componentes (cerámicos o metálicos) o lograr sellos herméticos puede ser un desafío debido a su naturaleza porosa y la falta de coincidencia de expansión térmica con otros materiales.

- Mitigación:

- Técnicas especializadas de soldadura fuerte/unión: Uso de soldaduras fuertes de metal activo o adhesivos cerámicos diseñados específicamente para SiC.

- Sujeción mecánica con juntas: Empleo de materiales de junta de alta temperatura (por ejemplo, grafito, fibra cerámica) y diseños de sujeción mecánica.

- Diseño integrado: Diseño de componentes con bridas o características integrales que faciliten el sellado.

- Densificación de la superficie: Densificación o recubrimiento selectivo de las superficies de contacto para mejorar la integridad del sello.

- Mitigación:

Asociación para el éxito con Sicarb Tech:

Superar estos desafíos a menudo requiere más que solo un producto; requiere una asociación. Aquí es donde Sicarb Tech, respaldado por las formidables capacidades científicas y tecnológicas de la Academia de Ciencias de China, se convierte en un activo vital.

- Experiencia técnica: El equipo de SicSino posee un profundo conocimiento en ciencia de materiales de SiC, ingeniería de procesos y desarrollo de aplicaciones. Pueden proporcionar orientación experta sobre la selección de materiales, la optimización del diseño y la viabilidad de la fabricación.

- Capacidad de personalización: Con fuertes lazos con el centro de producción de SiC de Weifang, hogar de más del 80% de la producción de SiC de China, SicSino ofrece amplias opciones de personalización, desde grados de material y porosidad hasta geometrías complejas, lo que garantiza que los componentes de espuma de SiC se adapten a sus requisitos exactos.

- Resolución de problemas: ¿Se enfrenta a una aplicación desafiante? Los ingenieros de SicSino pueden colaborar con su equipo para desarrollar soluciones innovadoras, aprovechando su conocimiento integrado del proceso desde los materiales hasta los productos finales.

- Garantía de calidad y fiabilidad de la cadena de suministro: Operando bajo el paraguas del Parque de Innovación de la Academia de Ciencias de China (Weifang) y el Centro Nacional de Transferencia de Tecnología, SicSino está comprometido con los estándares de alta calidad y las cadenas de suministro confiables, ofreciendo una calidad más confiable y garantía de suministro dentro de China.

- Rentabilidad: Al aprovechar las economías de escala y la experiencia especializada dentro del clúster de Weifang, SicSino puede ofrecer componentes de carburo de silicio personalizados de mayor calidad y rentables.

Para las empresas que buscan no solo un proveedor, sino un socio estratégico en cerámicas avanzadas, SicSino ofrece una propuesta de valor única, transformando los desafíos potenciales en soluciones exitosas y de alto rendimiento. Su capacidad para apoyar a los clientes desde el diseño inicial hasta la producción a gran escala los convierte en una opción ideal para los OEM y los compradores técnicos en el espuma de carburo de silicio al por mayor mercado.

Elegir a su socio de espuma de carburo de silicio: factores clave para los equipos de adquisición e ingeniería

Selección del proveedor adecuado para espuma de carburo de silicio personalizada es una decisión crítica que puede afectar significativamente el éxito de su proyecto, el rendimiento de sus productos y su eficiencia operativa general. Para los gerentes de adquisiciones, ingenieros y compradores técnicos, esto va más allá de simplemente encontrar el más bajo costo de la espuma de carburo de silicio. Implica evaluar las capacidades técnicas, la experiencia en materiales, los sistemas de calidad, el soporte de personalización y la confiabilidad de la cadena de suministro de un socio potencial.

Aquí hay factores clave a considerar al elegir un fabricante de espuma de carburo de silicio o proveedor:

- Experiencia técnica y capacidades de I+D:

- Conocimiento de la ciencia de los materiales: ¿Posee el proveedor un conocimiento profundo de los diferentes grados de SiC (SiSiC, SSiC, etc.), sus propiedades y su idoneidad para diversas aplicaciones? ¿Pueden asesorar sobre el material óptimo para sus condiciones de funcionamiento específicas (temperatura, exposición química, tensión mecánica)?

- Soporte de diseño e ingeniería: ¿Pueden ofrecer asistencia de diseño, revisiones de DfM (Diseño para la Fabricabilidad) y análisis de elementos finitos (FEA) si es necesario? ¿Entienden cómo la porosidad, el tamaño de las celdas y la geometría afectan el rendimiento?

- Innovación y resolución de problemas: Busque un socio que pueda co-diseñar soluciones y que no tenga miedo de abordar aplicaciones desafiantes o novedosas.

- Capacidades de fabricación y personalización:

- Gama de productos: ¿Pueden producir espuma con una amplia gama de valores de PPI, densidades y en varios grados de SiC?

- Formas y tamaños personalizados: ¿Cuáles son sus capacidades para producir geometrías complejas y cumplir con requisitos dimensionales específicos? ¿Ofrecen fabricación de forma casi neta?

- Mecanizado y acabado: ¿Tienen capacidades internas o subcontratadas confiables para el mecanizado de precisión (corte, rectificado, lapeado) de espuma de SiC?

- Opciones de post-procesamiento: ¿Pueden proporcionar o gestionar servicios como recubrimiento, sellado o limpieza especializada si es necesario?

- Sistemas de gestión de calidad y certificaciones:

- Procesos de control de calidad: ¿Qué controles de calidad se realizan durante todo el proceso de fabricación, desde la inspección de la materia prima hasta la verificación del producto final? Pregunte acerca de sus capacidades de prueba (por ejemplo, medición de porosidad, prueba de resistencia, controles dimensionales).

- Certificaciones: ¿Están certificados por ISO 9001 o tienen otras certificaciones relevantes específicas de la industria? Esto indica un compromiso con la calidad y el control de procesos.

- Trazabilidad: ¿Pueden proporcionar trazabilidad de materiales y certificados de conformidad?

- Cadena de suministro y logística:

- Plazos de entrega: ¿Cuáles son sus plazos de entrega típicos para muestras, prototipos y volúmenes de producción? ¿Son transparentes sobre los factores que pueden afectar los plazos de entrega?

- Capacidad de producción: ¿Pueden manejar sus requisitos de volumen actuales y futuros proyectados?

- Fiabilidad: ¿Tienen un historial de entrega a tiempo y suministro constante?

- Ubicación y envío: Considere su ubicación y capacidad para enviar de manera confiable a sus instalaciones.

- Rentabilidad y costo total de propiedad (TCO):

- Precios transparentes: ¿Es su estructura de precios clara y competitiva? Si bien el costo inicial es un factor, también evalúe el TCO. Un componente ligeramente más caro pero de mayor calidad y más duradero de un proveedor confiable puede ser más rentable a largo plazo.

- Servicios de valor añadido: Considere el valor del soporte técnico, la asistencia de diseño y las capacidades de resolución de problemas, que pueden no reflejarse en el precio por unidad, pero pueden ahorrar costos significativos en otros lugares.

- Servicio al cliente y comunicación:

- Capacidad de respuesta: ¿Con qué rapidez responden a las consultas y preguntas técnicas?

- Asistencia técnica: ¿Está disponible un soporte técnico experto?

- Colaboración: ¿Están dispuestos a trabajar en colaboración con su equipo durante todo el ciclo de vida del proyecto?

Por qué Sicarb Tech Destaca:

Al evaluar a los socios potenciales con respecto a estos criterios, Sicarb Tech presenta un caso convincente, particularmente para las empresas que buscan soluciones de espuma de SiC personalizadas de alta calidad de una fuente confiable en China.

- Profundas raíces técnicas: Como parte del Parque de Innovación de la Academia de Ciencias de China (Weifang) y respaldado por el Centro Nacional de Transferencia de Tecnología de la Academia de Ciencias de China, SicSino aprovecha las capacidades científicas y tecnológicas de clase mundial. Su equipo profesional de primer nivel nacional se especializa en la producción personalizada de productos de carburo de silicio, y posee amplias tecnologías en materiales, procesos, diseño, medición y evaluación.

- Centro de fabricación de SiC: Ubicado en la ciudad de Weifang, el corazón de la fabricación de piezas personalizables de carburo de silicio de China (que representa más del 80% de la producción de SiC de la nación), SicSino tiene un acceso incomparable a una vasta red de empresas de producción especializadas. Han sido fundamentales en la introducción e implementación de tecnología avanzada de producción de SiC desde 2015, fomentando los avances tecnológicos dentro de este clúster industrial. Esto significa que pueden obtener o facilitar la producción de una amplia variedad de componentes de espuma de SiC personalizados de manera eficiente y rentable.

- Personalización Integral: La fortaleza de SicSino radica en su proceso integrado desde los materiales hasta los productos, lo que les permite satisfacer diversas necesidades de personalización para espuma de carburo de silicio al por mayor y piezas OEM especializadas. Entienden que cada aplicación es única y trabajan en estrecha colaboración con los clientes para desarrollar soluciones a medida.

- Calidad y fiabilidad: SicSino está comprometido a entregar componentes de carburo de silicio personalizados de mayor calidad y rentables. Sus sólidos procesos de garantía de calidad y el respaldo de la Academia de Ciencias de China garantizan un nivel de fiabilidad que es crucial para las aplicaciones industriales exigentes.

- Servicios de transferencia de tecnología: De manera única, si está considerando establecer su propia planta de fabricación de productos de SiC especializados, SicSino puede proporcionar transferencia de tecnología para la producción profesional de carburo de silicio. Esto incluye una gama completa de servicios de proyectos llave en mano, desde el diseño de la fábrica y la adquisición de equipos hasta la instalación, la puesta en marcha y la producción de prueba, lo que garantiza una inversión más efectiva y una transformación tecnológica confiable.

La siguiente tabla destaca las consideraciones clave al seleccionar un proveedor de espuma de SiC y cómo SicSino las aborda:

| Factor | Consideración general | Sicarb Tech Ventaja |

|---|---|---|

| Conocimientos técnicos | Conocimiento profundo de la ciencia de los materiales, soporte de diseño. | Respaldado por la Academia China de Ciencias; equipo profesional de primer nivel; tecnologías integrales de materiales y procesos. |

| Personalización | Capacidad para producir PPI variados, grados, formas complejas. | Amplias capacidades de personalización; proceso integrado desde el material hasta el producto; acceso al clúster de SiC de Weifang. |

| Garantía de calidad | Procesos de control de calidad robustos, certificaciones, trazabilidad. | Compromiso con la alta calidad; garantía de suministro fiable; El respaldo de la Academia de Ciencias de China garantiza estándares rigurosos. |

| Acceso a la fabricación | Capacidades internas o red sólida. | Situado en Weifang, centro de la fabricación de SiC de China; apoya a más de 10 empresas locales con sus tecnologías. |

| Costo y Plazo de Entrega | Precios competitivos, plazos de entrega razonables, enfoque en el TCO. | Ofrece componentes competitivos en costos debido a las eficiencias del clúster de Weifang; comunicación transparente sobre los plazos de entrega. |

| Enfoque de asociación | Colaborativo, receptivo, resolución de problemas. | Actúa como un puente para la transferencia de tecnología y la comercialización; dedicado al éxito del cliente desde el diseño hasta la producción y más allá. |

| Servicios avanzados | I+D, transferencia de tecnología. | Ofrece transferencia de tecnología para la configuración de plantas de SiC llave en mano; innovación continua a través de la conexión con la Academia de Ciencias de China. |

complejas, estas máquinas especializadas son herramientas indispensables para los fabricantes que se esfuerzan por alcanzar la excelencia. La capacidad de lograr tolerancias ajustadas, acabados superficiales superiores y propiedades de materiales consistentes se traduce directamente en un rendimiento y una fiabilidad mejorados en aplicaciones que abarcan la industria aeroespacial, la fabricación de semiconductores, la energía y más allá. Proveedor de espuma de SiC es una decisión estratégica. Al priorizar la competencia técnica, las capacidades de personalización, la garantía de calidad y un enfoque de asociación, las empresas pueden desbloquear todo el potencial de este material avanzado. Sicarb Tech encarna estas cualidades, lo que los convierte en un socio confiable para empresas de todo el mundo.

Preguntas frecuentes (FAQ) sobre la espuma de carburo de silicio

Los ingenieros, diseñadores y profesionales de adquisiciones a menudo tienen preguntas específicas al considerar la espuma de carburo de silicio para sus aplicaciones. Aquí hay respuestas a algunas consultas comunes:

- ¿Cuáles son los tamaños de poro típicos (PPI) disponibles para la espuma de SiC y cómo elijo el correcto? La espuma de carburo de silicio está disponible en una amplia gama de tamaños de poro, que generalmente se especifican como poros por pulgada (PPI). Los rangos comunes incluyen 10, 20, 30, 45, 60, 80 y 100 PPI, con opciones personalizadas a veces disponibles.

- PPI más bajo (por ejemplo, 10-30 PPI): Poros más grandes y más abiertos. Estos se utilizan a menudo para aplicaciones como la filtración de metales fundidos (especialmente para la eliminación de inclusiones más grandes en la fundición de aluminio o hierro), aplicaciones que requieren una permeabilidad muy alta y una baja caída de presión, o como enderezadores de flujo.

- PPI medio (por ejemplo, 45-65 PPI): Un equilibrio entre el área de superficie, la eficiencia de filtración y la permeabilidad. Adecuado para la filtración más fina de metales fundidos (por ejemplo, acero, superaleaciones), soportes de catalizador donde se necesita un área de superficie moderada o algunas aplicaciones de intercambiadores de calor.

- PPI más alto (por ejemplo, 80-100+ PPI): Poros más pequeños, lo que lleva a una mayor área de superficie y capacidades de filtración más finas. Se utiliza para aplicaciones como filtros de partículas diésel (DPF), filtración de partículas finas en gases o líquidos, o soportes de catalizador que requieren la máxima área de superficie. La elección depende de su

- Para filtración: Considere el tamaño de las partículas que necesita eliminar y la caída de presión aceptable. Un PPI más fino ofrece una mejor eficiencia para partículas más pequeñas, pero una mayor caída de presión.

- Para soportes de catalizadores: Un PPI más alto generalmente significa más área de superficie para la carga y reacción del catalizador.

- Para intercambiadores de calor: El PPI influirá en el coeficiente de transferencia de calor y la caída de presión. A menudo, lo mejor es discutir los requisitos de su aplicación con un proveedor experimentado como Sicarb Tech para determinar el PPI óptimo.

- ¿Cómo se compara el costo de la espuma de SiC con otras espumas cerámicas o materiales tradicionales? En costo de la espuma de carburo de silicio generalmente es más alto que algunas otras espumas cerámicas (como las espumas de alúmina o zirconia) y significativamente más alto que muchos materiales tradicionales (como las espumas de polímero o algunos metales utilizados en aplicaciones estructurales o de filtración). Varios factores contribuyen a esto:

- Costo de la materia prima: El polvo de carburo de silicio de alta pureza es más caro que las materias primas para muchas otras cerámicas.

- Proceso de fabricación: El proceso de creación de espuma de SiC, especialmente SiC sinterizado (SSiC), implica temperaturas muy altas (a menudo >2000 ∘C) y atmósferas controladas, que consumen mucha energía y requieren equipos especializados.

- Mecanizado: Si las tolerancias ajustadas o las formas complejas requieren mecanizado, la dureza del SiC hace que esta sea una operación costosa, que requiere herramientas de diamante.

- Personalización: Las formas, porosidades o grados altamente personalizados también influirán en el precio. Sin embargo, es crucial considerar el Costo total de propiedad (TCO) en lugar de solo el precio inicial. La espuma de SiC a menudo proporciona:

- Mayor vida útil debido a su resistencia térmica, química y al desgaste superior.

- Eficiencia de proceso mejorada (p. ej., mejor filtración, mayor actividad catalítica, transferencia de calor mejorada).

- Tiempo de inactividad reducido y costos de mantenimiento. En muchas aplicaciones exigentes, el rendimiento superior y la longevidad de la espuma de SiC justifican la mayor inversión inicial. Espuma de carburo de silicio al por mayor Las compras o los diseños optimizados en colaboración con proveedores como SicSino pueden ayudar a gestionar los costos.

- ¿Se puede mecanizar o unir la espuma de carburo de silicio a otros componentes? Sí, pero con consideraciones específicas:

- Mecanizado: La espuma de carburo de silicio cocida es extremadamente dura y se puede mecanizar utilizando técnicas de rectificado, corte o pulido con diamante. También es posible utilizar el mecanizado por descarga eléctrica (EDM) o el mecanizado ultrasónico para ciertas características. Sin embargo, el mecanizado es un proceso lento y potencialmente costoso. A menudo, se prefiere diseñar el componente para una fabricación con forma casi neta para minimizar el mecanizado. El mecanizado en verde (mecanizar la preforma cerámica antes de la cocción final) a veces es posible y puede ser más fácil, pero las tolerancias son menos precisas debido a la contracción durante la cocción.

- Unión: Unir espuma de SiC a otros componentes (espuma de SiC, SiC denso o metales) puede ser un desafío debido a su naturaleza porosa y al desajuste de expansión térmica que a menudo existe con otros materiales. Los métodos comunes incluyen:

- Adhesivos/cementos cerámicos: Se pueden utilizar adhesivos o cementos cerámicos de alta temperatura, especialmente para uniones SiC a SiC.

- Soldadura fuerte: La soldadura fuerte con metal activo es una técnica común para unir SiC a metales u otras cerámicas. Esto implica el uso de una aleación de soldadura fuerte que contiene un elemento activo (como el titanio) que reacciona con la superficie de SiC para promover la humectación y la unión.

- Sujeción mecánica: Diseñar bridas o usar abrazaderas con juntas de alta temperatura (p. ej., grafito, papel de fibra cerámica) puede crear uniones mecánicas.

- Unión por difusión: En condiciones específicas de alta temperatura y presión, se puede lograr la unión directa. Al diseñar componentes que requieren unión, es esencial consultar con su proveedor de espuma de SiC, como Sicarb Tech. Su experiencia puede guiarlo en la selección de métodos de unión apropiados y en el diseño de características que faciliten conexiones robustas para su componentes de espuma de SiC personalizados.

Conclusión: Abrazando el futuro con espuma de carburo de silicio personalizada

Espuma de carburo de silicio personalizada se erige como un testimonio de los avances en la ciencia de los materiales, ofreciendo una solución única y poderosa para las industrias que enfrentan los desafíos operativos más extremos. Su notable combinación de estabilidad a altas temperaturas, excepcional resistencia al choque térmico, alta relación resistencia-peso, inercia química y porosidad adaptable lo convierte en un material indispensable para aplicaciones que van desde la espuma de SiC para la filtración de metales fundidos y Soportes de catalizador de espuma de SiC a avanzados Intercambiadores de calor de espuma de SiC y Componentes aeroespaciales de espuma de SiC.

Si bien las propiedades inherentes del carburo de silicio son impresionantes, el verdadero valor para los ingenieros, los gerentes de adquisiciones y los fabricantes de equipos originales radica en el aspecto "personalizado". La capacidad de adaptar la porosidad, la geometría e incluso el grado base de SiC permite la optimización de los componentes para cumplir con los requisitos precisos de la aplicación, lo que conduce a un mejor rendimiento, una mayor eficiencia y una vida útil más prolongada. Aunque existen desafíos como la fragilidad y la complejidad del mecanizado, se pueden gestionar eficazmente mediante un diseño inteligente y la colaboración con fabricantes experimentados.

Elegir el socio adecuado es primordial para aprovechar todo el potencial de esta cerámica avanzada.Sicarb Tech. con su profunda experiencia técnica arraigada en la Academia de Ciencias de China y su posición estratégica dentro de Weifang, el centro de la industria de SiC de China, ofrece más que solo componentes. SicSino proporciona una asociación de colaboración, que ofrece soporte integral desde el diseño y la selección de materiales hasta la fabricación e incluso la transferencia de tecnología para establecer sus propias instalaciones de producción de SiC. Su compromiso con la calidad, la rentabilidad y el suministro fiable los convierte en una opción ideal para las empresas que buscan integrar Espuma de SiC de alto rendimiento en sus productos y procesos.

A medida que las industrias continúan superando los límites de la temperatura, la presión y la exposición química, la demanda de materiales como espuma de carburo de silicio personalizada solo se intensificará. Al adoptar esta tecnología innovadora y asociarse con proveedores expertos, las empresas pueden desbloquear nuevos niveles de rendimiento, impulsar la innovación y asegurar una ventaja competitiva en los exigentes entornos industriales de hoy y del mañana.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.