Sustratos de carburo de silicio: la base para la excelencia industrial de próxima generación

Compartir

En la búsqueda incesante del avance tecnológico, la ciencia de los materiales juega un papel fundamental. Entre los campeones de este campo se encuentra el carburo de silicio (SiC), un notable cerámica material reconocido por sus excepcionales propiedades. Específicamente, los sustratos de carburo de silicio se están volviendo indispensables en una multitud de aplicaciones industriales de alto rendimiento, actuando como la capa fundamental sobre la cual se construyen las tecnologías de vanguardia. Desde alimentar la revolución de los semiconductores hasta permitir operaciones en los entornos industriales más duros, los sustratos de SiC personalizados ofrecen una combinación única de características térmicas, mecánicas y eléctricas que superan a los materiales tradicionales. Esta publicación de blog profundiza en el mundo de los sustratos de SiC, explorando sus aplicaciones, ventajas, consideraciones de diseño y cómo elegir el proveedor adecuado para sus necesidades críticas, con un enfoque especial en la experiencia ofrecida por Sicarb Tech.

La importancia de productos personalizados de carburo de silicio no puede ser exagerada, especialmente cuando los componentes estándar disponibles en el mercado no cumplen con los exigentes requisitos operativos. Las industrias recurren cada vez más a sustratos cerámicos técnicos como el SiC debido a su capacidad para soportar temperaturas extremas, resistir el desgaste y la corrosión, y mantener la estabilidad en entornos químicamente agresivos. A medida que exploramos la naturaleza multifacética de los sustratos de SiC, queda claro por qué son esenciales para los ingenieros, los gerentes de adquisiciones y los compradores técnicos que buscan un rendimiento y una fiabilidad sin igual.

Introducción a los sustratos de carburo de silicio: la base de las aplicaciones de alto rendimiento

El carburo de silicio (SiC) es un compuesto cristalino de silicio y carbono producido sintéticamente. Sus propiedades inherentes, que incluyen alta dureza, excelente conductividad térmica, baja expansión térmica y superior inercia química, lo convierten en un candidato ideal para aplicaciones exigentes. A un sustrato de carburo de silicio es esencialmente una oblea o placa hecha de SiC que sirve como capa base para la fabricación de dispositivos electrónicos o como componente estructural en entornos de alta temperatura y alto desgaste.

El viaje del carburo de silicio desde una curiosidad de laboratorio a finales del siglo XIX hasta una piedra angular de la industria moderna es un testimonio de su naturaleza versátil y robusta. Inicialmente utilizado principalmente como abrasivo, sus propiedades semiconductoras únicas fueron reconocidas más tarde, allanando el camino para su uso en electrónica. Hoy en día, componentes industriales de SiC son vitales en sectores donde el rendimiento y la durabilidad no son negociables.

¿Por qué los sustratos de SiC, particularmente los diseñados a medida, son tan esenciales?

- Tolerancia a entornos extremos: Pueden funcionar de manera fiable a temperaturas superiores a 1000 °C, donde muchos metales y otras cerámicas fallarían.

- Propiedades eléctricas superiores: Para aplicaciones electrónicas, el SiC ofrece una banda prohibida más ancha, un campo eléctrico de ruptura más alto y una velocidad de deriva de electrones saturada más alta en comparación con el silicio, lo que lleva a dispositivos más eficientes y potentes.

- Robustez mecánica: Con una dureza Mohs solo superada por el diamante, los sustratos de SiC resisten la abrasión y el desgaste, lo que prolonga la vida útil de los componentes.

- Gestión térmica: La alta conductividad térmica del SiC permite una disipación de calor eficiente, un factor crítico en la electrónica de potencia y los circuitos integrados de alta densidad.

La demanda de alta calidad, fiable Sustratos de SiC para electrónica de potencia y SiC para la fabricación de semiconductores está creciendo rápidamente. Aquí es donde los fabricantes especializados y los socios tecnológicos como Sicarb Tech se vuelven cruciales. Ubicado en la ciudad de Weifang, el corazón del centro de fabricación de piezas personalizables de carburo de silicio de China (que representa más del 80% de la producción total de SiC de la nación), SicSino soluciones SiC personalizadas.

Diversas aplicaciones de sustratos de carburo de silicio en todas las industrias

La versatilidad de los sustratos de carburo de silicio les permite ser empleados en una amplia gama de sectores industriales. Su combinación única de propiedades los hace adecuados para aplicaciones donde los materiales convencionales como el silicio, el zafiro o varios metales alcanzan sus límites de rendimiento. Los profesionales de adquisiciones e ingenieros en funciones de compra técnica están especificando cada vez más SiC para componentes críticos para mejorar la eficiencia, la durabilidad y el rendimiento general del sistema.

Aquí hay una mirada a algunas industrias clave y sus aplicaciones para su

- Fabricación de semiconductores:

- Electrónica de potencia: Los sustratos de SiC son fundamentales proveedores de obleas de proporcionar sustratos de alta pureza y con pocos defectos es fundamental aquí.

- Fabricación de LED: Si bien el GaN sobre SiC es común, los propios sustratos de SiC ofrecen una excelente gestión térmica para los LED de alta potencia, lo que mejora su vida útil y su brillo. La coincidencia de la red cristalina y la compatibilidad de la expansión térmica son ventajas clave.

- Dispositivos de RF: La alta conductividad térmica y la velocidad de saturación de electrones del SiC lo convierten en un sustrato ideal para dispositivos de RF de alta frecuencia y alta potencia utilizados en radares, telecomunicaciones (estaciones base 5G) y comunicaciones por satélite.

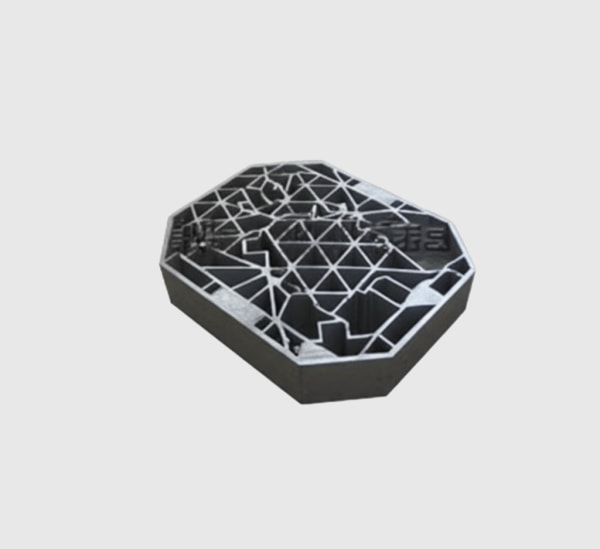

- Mandriles para obleas y susceptores: En los equipos de procesamiento de semiconductores, el SiC se utiliza para los mandriles electrostáticos (E-chucks) y los susceptores debido a su estabilidad a altas temperaturas, su inercia química y su capacidad para ser mecanizado con precisión.

- Procesamiento a alta temperatura y hornos:

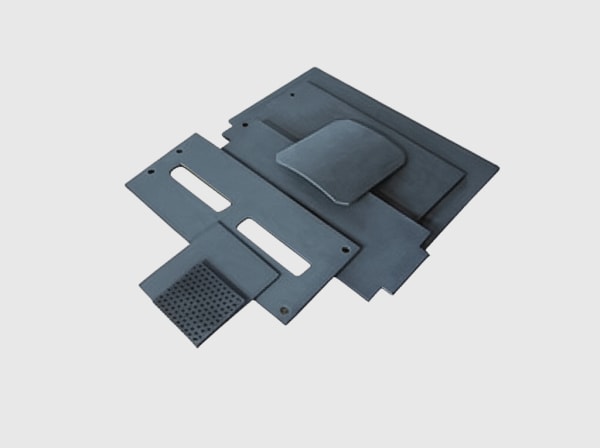

- Componentes del horno: Las vigas, los rodillos, los tubos y las placas de SiC son estándar en los hornos industriales que funcionan a temperaturas extremas (por ejemplo, en la cocción de cerámica, el tratamiento térmico de metales y la fabricación de vidrio). Sustratos de SiC para alta temperatura y las piezas estructurales ofrecen longevidad y evitan la contaminación.

- Muebles de horno: Las placas de apoyo, las vigas de soporte y otros elementos de mobiliario para hornos fabricados con SiC proporcionan una excelente resistencia a altas temperaturas, lo que permite una mayor densidad de empaquetado de los productos y un ahorro de energía.

- Aeroespacial y Defensa:

- Sustratos de espejos: La baja expansión térmica, la alta conductividad térmica y la alta rigidez del SiC lo convierten en un excelente material para sustratos de espejos ligeros y estables en telescopios y sistemas ópticos de satélite. El SiC en aplicaciones aeroespaciales a menudo implica formas y acabados de superficie altamente personalizados.

- Intercambiadores de calor y combustores: En los sistemas de propulsión avanzados y las turbinas de gas, los componentes de SiC pueden soportar temperaturas de funcionamiento más elevadas, lo que se traduce en una mayor eficiencia y una reducción de las emisiones.

- Blindaje: Ciertos grados de SiC se utilizan en sistemas de blindaje cerámico ligeros debido a su extrema dureza y a su capacidad para derrotar proyectiles.

- Sector energético:

- Aplicaciones nucleares: La resistencia a la radiación y la estabilidad del SiC a altas temperaturas lo convierten en un candidato para el revestimiento del combustible y los componentes estructurales de los reactores nucleares de nueva generación.

- Energía Solar Concentrada (CSP): Los componentes de los sistemas CSP, como los receptores, se benefician de la resistencia al choque térmico y la resistencia a altas temperaturas del SiC.

- Fabricación industrial y piezas de desgaste:

- Cierres mecánicos y cojinetes: La excepcional resistencia al desgaste y la inercia química del SiC lo hacen ideal para los cierres mecánicos, los cojinetes y los componentes de las bombas que manipulan fluidos abrasivos o corrosivos.

- Boquillas y revestimientos: Para aplicaciones que implican el flujo de material abrasivo, como las boquillas de chorro de arena o los revestimientos de ciclones, el SiC ofrece una vida útil significativamente más larga que los metales u otras cerámicas.

- Componentes de metrología de precisión: La estabilidad dimensional del SiC es valiosa para la fabricación de componentes de ultraprecisión como las etapas CMM (máquina de medición por coordenadas) y los cojinetes de aire.

La siguiente tabla resume algunas aplicaciones clave y las propiedades relevantes del SiC:

| Sector industrial | Ejemplos de aplicación | Propiedades clave de SiC utilizadas |

|---|---|---|

| Semiconductor | MOSFET de potencia, LED, transistores de RF, mandriles de obleas | Banda prohibida ancha, alta conductividad térmica, alto campo de ruptura |

| Procesamiento a alta temperatura | Vigas de horno, mobiliario de horno, tubos de protección de termopares | Resistencia a alta temperatura, resistencia al choque térmico, inercia |

| Aeroespacial y defensa | Espejos ópticos, componentes de turbinas, blindaje | Alta rigidez, baja expansión térmica, dureza |

| Energía | Revestimiento de combustible nuclear, receptores CSP | Resistencia a la radiación, estabilidad a alta temperatura |

| Industrial | Cierres mecánicos, cojinetes, boquillas, revestimientos de desgaste | Dureza extrema, resistencia al desgaste, inercia química |

Sicarb Tech ha sido testigo y ha contribuido al crecimiento de estas aplicaciones al apoyar a las empresas locales de Weifang con tecnologías avanzadas de producción de SiC. Su experiencia abarca todo el proceso, desde la ciencia de los materiales hasta el producto final. componentes SiC personalizados, lo que les permite atender las diversas necesidades de estas exigentes industrias.

Las ventajas inigualables de los sustratos de carburo de silicio personalizados

Si bien los componentes estándar de SiC sirven para muchos propósitos, la capacidad de personalizar los sustratos de carburo de silicio y las piezas desbloquean un nuevo nivel de rendimiento e integración para aplicaciones industriales específicas, a menudo de misión crítica. Optar por soluciones personalizadas proporciona a los ingenieros y a los responsables de compras componentes que se adaptan con precisión a sus parámetros operativos únicos, lo que se traduce en una mayor eficiencia, longevidad y, a menudo, en una reducción de los costes generales del sistema. Los beneficios de la personalización en cerámicas técnicas como el SiC son múltiples y giran en torno a sus ventajas materiales básicas.

Las principales ventajas de elegir sustratos de SiC personalizados son:

- Resistencia y gestión térmica excepcionales:

- Altas temperaturas de funcionamiento: El SiC puede mantener su integridad estructural y sus propiedades mecánicas a temperaturas en las que muchos otros materiales se degradan o se funden (normalmente hasta 1650 ∘C o incluso más para ciertos grados). Los diseños personalizados pueden optimizar las vías de disipación del calor para cargas térmicas específicas.

- Alta conductividad térmica: Con una conductividad térmica que a menudo supera la de metales como el cobre (dependiendo de la pureza y el grado, que oscila entre 120 y 270 W/mK para el SiC sinterizado), los sustratos de SiC destacan en la difusión y la eliminación del calor de las zonas críticas. La personalización permite integrar canales de refrigeración o características específicas de la superficie para mejorar la transferencia de calor.

- Baja expansión térmica: El SiC tiene un bajo coeficiente de expansión térmica, lo que significa que cambia de tamaño mínimamente con las fluctuaciones de temperatura. Esto proporciona estabilidad dimensional, crucial para los sistemas ópticos de precisión y en aplicaciones en las que los componentes están unidos a materiales con diferentes tasas de expansión. Los sustratos personalizados pueden diseñarse para que coincidan más estrechamente con el CTE de los materiales adyacentes.

- Resistencia superior al desgaste y a la abrasión:

- Dureza extrema: El SiC es uno de los materiales disponibles comercialmente más duros (dureza Mohs de 9-9,5, dureza Knoop ~25 GPa). Esto hace que Piezas de desgaste de SiC personalizadas excepcionalmente resistente al desgaste abrasivo, la erosión y el desgaste por deslizamiento, superando significativamente a los aceros endurecidos y otras cerámicas en entornos exigentes como las bombas de lodos, las boquillas y los medios de molienda.

- Vida útil prolongada de los componentes: Los componentes de SiC diseñados a medida para aplicaciones de desgaste significan menos sustituciones, menos tiempo de inactividad y menores costes de mantenimiento durante el ciclo de vida del producto.

- Excelente inercia química y resistencia a la corrosión:

- Resistencia a ácidos y álcalis: El SiC es muy resistente al ataque de la mayoría de los ácidos fuertes (por ejemplo, HF, HNO3, H2SO4) y los álcalis, incluso a temperaturas elevadas. Esto lo hace ideal para equipos de procesamiento químico, sellos y válvulas que manipulan medios corrosivos.

- 12378: Choque térmico: Si bien el SiC puede oxidarse a temperaturas muy altas (normalmente por encima de 800 ∘C) para formar una capa protectora de sílice (SiO2), esta capa en sí misma pasiva la superficie y ralentiza la oxidación posterior. Se pueden seleccionar grados de material personalizados para optimizar este comportamiento para condiciones atmosféricas específicas.

- Excelentes propiedades mecánicas:

- Alta resistencia y rigidez: El SiC exhibe una alta resistencia a la compresión y a la flexión, junto con un alto módulo de Young (rigidez). Esto permite el diseño de estructuras ligeras pero rígidas que pueden soportar cargas mecánicas significativas sin deformarse. Las geometrías personalizadas pueden optimizar las relaciones resistencia-peso.

- Buena resistencia al choque térmico: La combinación de alta conductividad térmica y una expansión térmica relativamente baja confiere al SiC una buena resistencia al choque térmico (cambios bruscos de temperatura), una propiedad crítica para los componentes de los hornos y los ciclos rápidos de calentamiento/enfriamiento.

- Propiedades eléctricas adaptadas para la electrónica avanzada:

- Semiconductor de banda prohibida ancha: Para aplicaciones electrónicas, la banda prohibida ancha del SiC ($ \approx 3.26 eV$ para 4H-SiC) permite que los dispositivos funcionen a temperaturas más altas, voltajes más altos y frecuencias más altas que los dispositivos basados en silicio.

- Alto campo eléctrico de ruptura: Esto permite capas de deriva más delgadas en los dispositivos de potencia, lo que reduce la resistencia en estado activado y las pérdidas de conmutación.

- Dopaje y resistividad personalizados: Los sustratos de SiC se pueden producir con niveles de dopaje específicos (tipo n o tipo p) y resistividad eléctrica, adaptados a los requisitos de la fabricación de dispositivos semiconductores. Sustratos de SiC semi-aislantes son cruciales para los dispositivos de RF de alta frecuencia para minimizar las pérdidas parásitas.

La capacidad de personalizar dimensiones, formas, acabados superficiales e incluso la composición del material (por ejemplo, seleccionando ayudas específicas para la sinterización o controlando la porosidad) permite la creación de sustratos y componentes de SiC que se ajustan perfectamente a las exigencias de la aplicación. Este nivel de adaptación es algo en lo que Sicarb Tech destaca, gracias a su profundo conocimiento de Ciencia de los materiales SiC y su amplia gama de tecnologías de procesamiento. Pueden trabajar con los clientes desde el concepto inicial hasta la producción a gran escala, garantizando que la solución de SiC personalizada ofrezca un rendimiento óptimo.

Navegando por los grados de SiC y el diseño para un rendimiento óptimo del sustrato

Elegir el grado correcto de carburo de silicio y adherirse a los principios de diseño sólidos es crucial para la fabricación eficaz y fiable Sustratos de SiC y componentes. Los diferentes procesos de fabricación producen materiales de SiC con diferentes microestructuras y, en consecuencia, distintas propiedades. La comprensión de estos matices permite a los ingenieros y compradores técnicos seleccionar o especificar el material más adecuado para su aplicación, mientras que un diseño adecuado garantiza la capacidad de fabricación y el rendimiento.

Grados y composiciones de SiC recomendados:

Varios tipos principales de carburo de silicio están disponibles comercialmente, cada uno con su propio conjunto de características, ventajas y aplicaciones típicas.

- Carburo de silicio de unión por reacción (RBSiC o SiSiC – SiC infiltrado con silicio):

- Fabricación: Producido mediante la infiltración de una preforma porosa de granos de SiC y carbono con silicio fundido. El silicio reacciona con el carbono para formar nuevo SiC, que une los granos originales. Los poros restantes suelen estar rellenos de silicio metálico residual (normalmente entre el 8 y el 20%).

- Propiedades: Alta resistencia, excelente resistencia al desgaste y a la oxidación, buena resistencia al choque térmico, alta conductividad térmica. La presencia de silicio libre limita su temperatura máxima de servicio a unos 1350−1380 ∘C (el punto de fusión del silicio). No se puede utilizar en aplicaciones que impliquen álcalis fuertes o ácido fluorhídrico que ataquen al silicio libre.

- Aplicaciones: Mobiliario para hornos (vigas, rodillos, placas), boquillas, cierres mecánicos, revestimientos de desgaste, intercambiadores de calor. Componentes RBSiC suelen ser rentables para formas complejas.

- SicSino ofrece formulaciones robustas de RBSiC ideales para componentes estructurales que requieren alta resistencia y resistencia al desgaste.

- Carburo de silicio sinterizado (SSiC o S-SiC):

- Fabricación: Fabricado con polvo fino de SiC de alta pureza, normalmente con ayudas de sinterización no óxidas (como boro y carbono). Se sinteriza a temperaturas muy altas (más de 2000 ∘C) en una atmósfera inerte, lo que da como resultado un material de SiC denso y monofásico (normalmente >98% SiC).

- Propiedades: Máxima resistencia a temperaturas elevadas, excelente resistencia a la corrosión y al desgaste (superior a la del RBSiC en entornos altamente corrosivos), conductividad térmica muy alta y alta pureza. Se puede utilizar hasta 1650 ∘C o más.

- Aplicaciones: Componentes de bombas químicas, cierres mecánicos para medios agresivos, cojinetes, equipos de procesamiento de semiconductores (susceptores, E-chucks), blindaje, mobiliario de hornos de alta gama. Sustratos de SiC sinterizado a menudo se prefieren para aplicaciones exigentes de semiconductores y químicas debido a su pureza y resistencia.

- Sicarb Tech se especializa en SSiC de alta pureza, proporcionando un rendimiento superior para aplicaciones críticas en las industrias de semiconductores y procesamiento químico.

- Carburo de silicio ligado a nitruro (NBSiC):

- Fabricación: Los granos de SiC están unidos por una fase de nitruro de silicio (Si3N4).

- Propiedades: Buena resistencia al choque térmico, buena resistencia mecánica, resistente a los metales no ferrosos fundidos (como el aluminio). Generalmente de menor coste que el SSiC o el RBSiC.

- Aplicaciones: Mobiliario para hornos, componentes para la fundición de aluminio (por ejemplo, vainas de termopares, vástagos elevadores), revestimientos de hornos.

- Carburo de silicio recristalizado (R-SiC o RSIC):

- Fabricación: Producido mediante la cocción de granos compactados de SiC de alta pureza a temperaturas muy altas (alrededor de 2500 ∘C), lo que hace que los granos se unan directamente entre sí mediante sublimación y condensación. Normalmente no se utilizan aglutinantes ni ayudas de sinterización.

- Propiedades: Excelente resistencia al choque térmico debido a la porosidad controlada, alta resistencia en caliente, buena estabilidad. Se puede utilizar a temperaturas muy altas (hasta 1650 ∘C o más).

- Aplicaciones: Mobiliario para hornos de alta temperatura (placas, colocadores, postes), tubos radiantes, boquillas de quemadores. A menudo se utiliza cuando el ciclo térmico extremo es una preocupación.

- Carburo de Silicio Depositado Químicamente en Fase Vapor (CVD-SiC):

- Fabricación: El SiC se deposita a partir de gases precursores sobre un sustrato.

- Propiedades: Pureza extremadamente alta (puede ser >99,9995%), densidad teórica, excelente resistencia a la corrosión y a la erosión, y puede formar recubrimientos conformes o formas a granel.

- Aplicaciones: Componentes de procesamiento de semiconductores (anillos de grabado, cabezales de ducha, susceptores), componentes ópticos (espejos), revestimientos para grafito u otras cerámicas para mejorar sus propiedades. Recubrimiento de SiC CVD es una opción premium para entornos de ultra alta pureza.

La siguiente tabla compara las propiedades clave de los grados comunes de SiC:

| Propiedad | RBSiC (SiSiC) | SSiC | NBSiC | R-SiC |

|---|---|---|---|---|

| Máx. Temp. servicio | ≈1350−1380∘C | ≈1650∘C+ | ≈1400∘C | ≈1650∘C+ |

| Densidad | 3,02−3,10 g/cm3 | 3.10−3.18 g/cm3 | 2.5−2.7 g/cm3 | 2.5−2.7 g/cm3 |

| Conductividad térmica | 80−150 W/mK | 120−270 W/mK | 15−20 W/mK | 20−25 W/mK |

| Resistencia a la flexión (RT) | 250−400 MPa | 400−550 MPa | 50−10 | 30−60 MPa |

| Resistencia a la corrosión | Buena (except | Excelente | Bien | Bien |

| Coste relativo | Medio | Alta | Bajo-Medio | Medio |

| Característica clave | Formas complejas, buena relación calidad-precio | Alta pureza, mejor rendimiento | Buena resistencia al choque térmico, rentable | Excelente resistencia al choque térmico |

Consideraciones de diseño para productos de SiC:

Diseñar piezas para su fabricación es fundamental cuando se trabaja con materiales duros y frágiles como el carburo de silicio. Un diseño deficiente puede provocar dificultades de fabricación, aumentar los costes o provocar fallos prematuros.

- Límites de geometría y complejidad:

- Si bien el RBSiC permite formas relativamente complejas debido al proceso de mecanizado en verde e infiltración, el SSiC a menudo requiere geometrías más simples o un rectificado con diamante más extenso (y costoso) después de la sinterización.

- Evite las esquinas internas afiladas; utilice radios en su lugar para reducir las concentraciones de tensión.

- Considere los ángulos de desmoldeo para las piezas prensadas para facilitar la extracción de los moldes.

- Espesor de pared:

- Mantenga un grosor de pared uniforme siempre que sea posible para garantizar una contracción uniforme durante la sinterización y reducir las tensiones internas.

- Especifique los grosores de pared mínimos y máximos adecuados para el grado de SiC elegido y el proceso de fabricación. Las paredes delgadas pueden ser frágiles, mientras que las secciones demasiado gruesas pueden ser difíciles de sinterizar uniformemente.

- Puntos de tensión:

- Identifique las áreas de alta tensión mecánica o térmica en la aplicación y diseñe en consecuencia. Esto podría implicar añadir filetes, nervios o seleccionar un grado de SiC de mayor resistencia.

- Considere cómo se montará o integrará el componente en el conjunto más grande para evitar inducir tensión.

- Tolerancias:

- Comprenda las tolerancias alcanzables para las diferentes rutas de fabricación de SiC. Las tolerancias de sinterización son generalmente más amplias que las que se pueden lograr con el rectificado con diamante. Especifique tolerancias ajustadas solo cuando sea absolutamente necesario, ya que esto afecta significativamente al coste.

- Unión y ensamblaje:

- Considere cómo se unirán los componentes de SiC a otras piezas (SiC-SiC o SiC-metal). El soldeo fuerte, el ajuste por contracción o la fijación mecánica son métodos comunes, cada uno de los cuales requiere características de diseño específicas.

Sicarb Tech, con su equipo de profesionales nacionales de primer nivel especializados en la producción personalizada de productos de carburo de silicio, proporciona un valioso apoyo al diseño. Su experiencia en material, proceso, diseño, medición y tecnologías de evaluación les permite guiar a los clientes a través de estas complejas consideraciones, asegurando que el sustratos de SiC personalizados y los componentes cumplan tanto los requisitos de rendimiento como los de fabricación. Comprenden los matices de cada grado de SiC y pueden recomendar la opción óptima para su aplicación específica, desde obleas de SiC de alta pureza hasta robustos elementos estructurales industriales de SiC.

Ingeniería de precisión: tolerancias, acabado superficial y post-procesamiento de sustratos de SiC

Lograr el rendimiento deseado de los sustratos de carburo de silicio y los componentes a menudo depende de un control dimensional preciso, un acabado superficial adecuado y los tratamientos de post-procesamiento necesarios. El carburo de silicio es un material extremadamente duro, lo que hace que su mecanizado y acabado sean difíciles y, a menudo, costosos. Por lo tanto, comprender las capacidades y limitaciones es crucial tanto para los ingenieros de diseño como para los especialistas en adquisiciones.

Tolerancia, acabado superficial y precisión dimensional:

- Tolerancias alcanzables:

- Tolerancias de "as-sintered": Para los componentes utilizados en su estado sinterizado (sin rectificado), las tolerancias dimensionales típicas para RBSiC podrían ser de alrededor de ±0,5% a ±1,5% de la dimensión. Las tolerancias de SSiC sinterizado pueden ser similares o ligeramente más ajustadas, pero dependen en gran medida de la complejidad y el tamaño de la pieza. Estas son pautas generales y pueden variar significativamente.

- Tolerancias rectificadas: Para aplicaciones que requieren alta precisión, se emplea la rectificación con diamante. Con la rectificación de precisión, se pueden lograr tolerancias muy ajustadas, a menudo en el rango de ±0,005 mm a ±0,025 mm (±5 a 25 micrómetros), o incluso más ajustadas para aplicaciones especializadas como los portabobinas de obleas de semiconductores o los componentes ópticos. Sin embargo, la rectificación extensa aumenta significativamente el coste.

- Es esencial especificar las tolerancias que realmente requiere la aplicación para evitar gastos innecesarios.

- Opciones de acabado superficial:

- Superficie Tal como se Sinteriza: El acabado superficial de una pieza de SiC sinterizada depende del método de fabricación y del utillaje. Generalmente es más rugoso que una superficie rectificada. Los valores típicos de Ra (rugosidad media) podrían ser de 1−5 µm para RBSiC y de 0,4−1,5 µm para SSiC.

- Superficie Rectificada: La rectificación con diamante puede producir superficies mucho más lisas. Los valores de Ra pueden oscilar entre 0,2 µm y 0,02 µm o incluso inferiores con el lapeado y el pulido.

- Superficies Lapeadas y Pulidas: Para aplicaciones como sustratos de espejos de SiC, obleas de semiconductores o sellos mecánicos de alto rendimiento, se utilizan el lapeado y el pulido para lograr superficies ultra lisas y de baja dispersión. Los valores de Ra pueden estar en el rango de los nanómetros (por ejemplo, <1 nm para el pulido óptico).

- El acabado superficial requerido depende en gran medida de la aplicación. Una superficie más rugosa podría ser aceptable o incluso deseable para los muebles de horno (para evitar que se peguen), mientras que un acabado liso como un espejo es fundamental para las aplicaciones ópticas o de semiconductores.

- Precisión dimensional y estabilidad:

- El SiC exhibe una excelente estabilidad dimensional con el tiempo y la temperatura debido a su baja expansión térmica y alta rigidez. Esto lo hace adecuado para instrumentación de precisión y componentes de metrología.

- Lograr una alta precisión dimensional inicial requiere un control cuidadoso del proceso de fabricación, desde la preparación del polvo hasta la sinterización y el mecanizado final.

Necesidades de post-procesamiento para sustratos y componentes de SiC:

Más allá del modelado y la sinterización básicos, muchas aplicaciones de SiC requieren pasos adicionales de post-procesamiento para mejorar el rendimiento, cumplir con tolerancias específicas o mejorar la durabilidad.

- Rectificado:

- Como se mencionó, el rectificado con diamante es el método más común para lograr tolerancias dimensionales ajustadas y acabados superficiales mejorados en SiC. Esto incluye el rectificado de superficies, el rectificado cilíndrico y el rectificado de perfiles complejos.

- Debido a la dureza del SiC, el rectificado puede llevar mucho tiempo y requiere herramientas y maquinaria de diamante especializadas.

- Lapeado y pulido:

- El lapeado utiliza suspensiones abrasivas para lograr superficies muy planas y acabados finos.

- El pulido, que a menudo utiliza abrasivos de diamante progresivamente más finos, se emplea para crear superficies altamente reflectantes y ultralisas para aplicaciones ópticas o para minimizar la fricción en los sellos mecánicos. Esto es particularmente importante para proveedores de obleas de producir sustratos listos para epi.

- Sellado (para grados porosos):

- Algunos grados de SiC, como ciertos tipos de R-SiC o materiales parcialmente sinterizados, pueden tener porosidad residual. Para las aplicaciones que requieren estanqueidad a gases o líquidos, es posible que sea necesario sellar estos poros.

- El sellado se puede lograr mediante la infiltración de vidrio o mediante la aplicación de recubrimientos especializados (por ejemplo, CVD SiC o selladores poliméricos para aplicaciones de baja temperatura).

- Recubrimiento:

- Recubrimiento CVD SiC: La aplicación de una fina capa de CVD SiC ultrapuro puede mejorar la resistencia a la corrosión, la resistencia al desgaste o la pureza de un sustrato hecho de otro grado de SiC (por ejemplo, el recubrimiento de una pieza de RBSiC) o incluso de un material diferente como el grafito.

- Otros recubrimientos: Dependiendo de la aplicación, se pueden aplicar otros recubrimientos (por ejemplo, recubrimientos antirreflectantes para óptica, recubrimientos metálicos para soldadura fuerte).

- Perfilado de bordes y achaflanado:

- Para aplicaciones como obleas semiconductoras, los perfiles de borde precisos (por ejemplo, TTV – Variación total del grosor, curvatura, control de deformación) y el achaflanado son fundamentales para evitar el astillado y garantizar la compatibilidad con los equipos de procesamiento.

- Limpieza:

- Para aplicaciones de alta pureza, especialmente en la industria de los semiconductores, los sustratos de SiC se someten a rigurosos procesos de limpieza para eliminar cualquier contaminante de la fabricación y la manipulación.

La elección y el alcance del post-procesamiento influyen significativamente en el coste final y el plazo de entrega de productos de SiC personalizados. Sicarb Tech tiene las capacidades de proceso integradas, desde los materiales hasta los productos acabados, incluyendo tecnologías avanzadas de mecanizado y acabado. Esto les permite ofrecer una solución integral, satisfaciendo diversas necesidades de personalización para componentes de SiC de precisión y garantiza que los pasos de post-procesamiento estén optimizados tanto para el rendimiento como para la rentabilidad. Su experiencia en medición y evaluación también garantiza que el producto final cumpla con todas las tolerancias y características de la superficie especificadas.

Superando los desafíos en la fabricación e implementación de sustratos de SiC

En los sustratos de carburo de silicio ofrecen una gran cantidad de ventajas, sus propiedades únicas del material también presentan ciertos desafíos en la fabricación y la aplicación. Comprender estos posibles obstáculos y saber cómo mitigarlos es crucial para una implementación exitosa, asegurando que los ingenieros y los profesionales de adquisiciones puedan especificar con confianza el SiC para sus exigentes proyectos.

Desafíos comunes:

- Fragilidad y resistencia a la fractura:

- Desafío: Como la mayoría de las cerámicas avanzadas, el SiC es inherentemente frágil. Esto significa que tiene una baja tenacidad a la fractura en comparación con los metales, lo que lo hace susceptible a fallos catastróficos por impacto, concentraciones de tensión o defectos preexistentes (como microfisuras).

- Mitigación:

- Optimización del diseño: Evite las esquinas afiladas y los concentradores de tensión; utilice radios y filetes generosos. Diseñe para cargas de compresión siempre que sea posible, ya que las cerámicas son mucho más resistentes a la compresión que a la tensión.

- Selección de materiales: Algunos grados de SiC (por ejemplo, aquellos con microestructuras específicas o fases de refuerzo, aunque menos comunes en sustratos de SiC puro) podrían ofrecer una tenacidad ligeramente mejorada. Sin embargo, el enfoque principal es a través del diseño.

- Manipulación cuidadosa: Implemente procedimientos de manipulación adecuados durante la fabricación, el montaje y el mantenimiento para evitar el astillado o los daños por impacto.

- Pruebas de resistencia: Para aplicaciones críticas, los componentes se pueden probar para descartar piezas con defectos críticos.

- Análisis por elementos finitos (FEA): Utilice FEA durante la fase de diseño para identificar regiones de alta tensión y optimizar la geometría.

- Complejidad y coste del mecanizado:

- Desafío: La extrema dureza del SiC hace que sea muy difícil y lento de mecanizar. Solo las herramientas de diamante pueden cortar o rectificar SiC de manera efectiva, lo que lleva a mayores costes de mecanizado y plazos de entrega más largos en comparación con los metales o las cerámicas más blandas.

- Mitigación:

- Fabricación de forma casi neta: Utilice procesos de fabricación que produzcan piezas lo más cerca posible de la forma final deseada (por ejemplo, fundición de precisión para RBSiC, compactación de polvo para SSiC) para minimizar la cantidad de material que debe eliminarse mediante rectificado.

- Optimizar las tolerancias: Especifique tolerancias ajustadas y acabados superficiales finos solo cuando sea absolutamente necesario para la funcionalidad.

- Técnicas de mecanizado avanzadas: Explore opciones como el mecanizado asistido por ultrasonidos o el mecanizado por láser para características específicas, aunque estos también tienen sus propias implicaciones de coste y complejidad.

- Experiencia del proveedor: Asóciese con proveedores como Sicarb Tech, que tienen una amplia experiencia y equipos avanzados para mecanizar cerámicas técnicas. Su experiencia puede conducir a soluciones de mecanizado más eficientes y rentables.

- Sensibilidad al choque térmico (en relación con los metales):

- Desafío: Si bien el SiC generalmente tiene una buena resistencia al choque térmico para una cerámica (especialmente el R-SiC y algunos grados de SSiC debido a la alta conductividad térmica y la resistencia moderada), aún puede fracturarse si se somete a cambios de temperatura extremadamente rápidos y severos que inducen altas tensiones térmicas.

- Mitigación:

- Selección de grado: El R-SiC se elige a menudo para aplicaciones con ciclos térmicos severos debido a su microestructura porosa que puede detener las microfisuras. El SSiC denso de alta pureza con alta conductividad térmica también funciona bien.

- Diseño para la gestión térmica: Asegúrese de que los diseños permitan un calentamiento y enfriamiento uniformes siempre que sea posible. Evite las características que creen grandes gradientes térmicos.

- Procedimientos operativos controlados: Implemente velocidades de aumento y disminución de temperatura controladas en equipos de alta temperatura.

- Unión de SiC a otros materiales (especialmente metales):

- Desafío: La diferencia significativa en el coeficiente de expansión térmica (CTE) entre el SiC y la mayoría de los metales puede crear altas tensiones en la unión durante los cambios de temperatura, lo que podría provocar el fallo de la unión o la fractura del SiC.

- Mitigación:

- Soldadura fuerte: Utilice aleaciones de soldadura fuerte activas y diseñe juntas (por ejemplo, con capas intermedias flexibles o geometrías de junta específicas) para adaptarse al desajuste de CTE.

- Sujeción mecánica: Diseñe juntas mecánicas que permitan algún movimiento diferencial o utilice juntas flexibles.

- Unión por difusión: Para ciertas aplicaciones, la unión por difusión puede crear juntas fuertes, pero requiere una cuidadosa preparación y procesamiento de la superficie.

- Capas intermedias graduadas: En algunas aplicaciones avanzadas, se pueden utilizar materiales funcionalmente graduados como capas intermedias para la transición de CTE.

- Coste de las materias primas y el procesamiento:

- Desafío: Los polvos de SiC de alta pureza y los procesos de uso intensivo de energía necesarios para la sinterización o la deposición química de vapor hacen que Sustratos de SiC y los componentes generalmente sean más caros que los fabricados con materiales convencionales como la alúmina o los metales.

- Mitigación:

- Selección de grado específico de la aplicación: No especifique en exceso. Elija el grado de SiC más rentable que cumpla con todos los requisitos de rendimiento. Por ejemplo, el RBSiC podría ser adecuado donde no se necesita la ultrapureza o la resistencia a la corrosión del SSiC.

- Producción en volumen: Los costes tienden a disminuir con mayores volúmenes de producción debido a las economías de escala.

- Propuesta de valor a largo plazo: Céntrese en el coste total de propiedad. La vida útil prolongada, el tiempo de inactividad reducido y el rendimiento mejorado de los componentes de SiC a menudo justifican la mayor inversión inicial.

- Aprovisionamiento estratégico: Asociarse con un proveedor experto y verticalmente integrado puede ayudar a gestionar los costes. SicSino, ubicado en el centro de SiC de Weifang, se beneficia de la cadena de suministro establecida y la eficiencia de producción de la región.

Al comprender estos retos, los fabricantes y los usuarios finales pueden trabajar juntos para desarrollar soluciones sólidas. Sicarb Tech, con su base en la destreza científica de la Academia de Ciencias de China y su experiencia práctica en el apoyo a más de 10 empresas locales, está bien equipado para ayudar a los clientes a navegar por estas complejidades. Ofrecen no solo fabricación de piezas de SiC personalizadas sino también la transferencia de tecnología para los clientes que deseen establecer sus propias instalaciones de producción de SiC especializadas, proporcionando un servicio completo de proyecto llave en mano. Esta profunda comprensión de todo el ciclo de vida, desde el material hasta la aplicación final, es invaluable para superar los posibles obstáculos.

Eligiendo a su socio para sustratos de SiC personalizados: consideraciones clave para el éxito

Selección del proveedor adecuado para sustratos de carburo de silicio personalizados y los componentes es una decisión crítica que puede afectar significativamente la calidad, el rendimiento, el coste y la entrega oportuna de sus productos. Para los gerentes de compras, los ingenieros y los OEM, esta elección va más allá del precio; implica evaluar las capacidades técnicas, la experiencia en materiales, los sistemas de calidad y la fiabilidad general de un proveedor.

Cómo elegir el proveedor de SiC adecuado:

- Experiencia técnica y conocimiento de los materiales:

- Gama de grados de SiC: ¿El proveedor ofrece una gama completa de grados de SiC (RBSiC,

- Capacidad de personalización: Evalúe su capacidad para producir formas, tamaños y características personalizadas. ¿Cuentan con soporte de diseño interno o servicios de ingeniería para ayudar a optimizar su componente para la fabricación y el rendimiento?

- Comprensión de las aplicaciones: Un buen proveedor debe comprender las exigencias de su industria (por ejemplo, semiconductores, aeroespacial, procesamiento químico) y cómo las propiedades del SiC se traducen en rendimiento en ese contexto.

- Capacidades de fabricación y control de calidad:

- Procesos internos: ¿En qué medida se realizan internamente los procesos de fabricación (preparación del polvo, conformado, sinterización, mecanizado, acabado)? La integración vertical puede ofrecer un mejor control sobre la calidad y los plazos de entrega.

- Destreza en el mecanizado y el acabado: Dada la dificultad de mecanizar SiC, pregunte por sus capacidades de rectificado, pulido y abrillantado con diamante. ¿Pueden alcanzar las tolerancias y los acabados superficiales que necesita?

- Sistemas de gestión de calidad: ¿Están certificados según la norma ISO 9001 o cumplen con otras normas de calidad relevantes del sector? ¿Cuáles son sus procedimientos de inspección y prueba (por ejemplo, comprobaciones dimensionales, verificación de las propiedades del material, detección de defectos)?

- Trazabilidad: ¿Pueden proporcionar trazabilidad del material a lo largo del proceso de fabricación?

- Reputación y experiencia:

- Historial: ¿Cuánto tiempo llevan produciendo componentes de SiC? ¿Pueden proporcionar estudios de casos o referencias para aplicaciones o clientes similares?

- Presencia en la industria: ¿Son reconocidos dentro de la cerámica técnica comunidad? ¿Participan en conferencias de la industria o iniciativas de investigación?

- Factores de coste y consideraciones sobre los plazos de entrega:

- Precios transparentes: Un proveedor fiable debe proporcionar un desglose claro de los factores de coste. Factores clave que influyen en el precio de sustratos de SiC personalizados incluyen:

- Grado del material: El SSiC de alta pureza o el CVD-SiC serán más caros que el RBSiC o el NBSiC.

- Complejidad del diseño: Las formas intrincadas, las paredes delgadas o las características complejas aumentan los costes de las herramientas y el procesamiento.

- Tamaño del componente: Las piezas más grandes consumen más material y pueden requerir equipos de procesamiento más grandes y especializados.

- Tolerancias y Acabado Superficial: Las tolerancias más estrictas y los acabados superficiales más finos requieren un rectificado y pulido con diamante más extenso (y costoso).

- Volumen del pedido: Las series de producción más grandes suelen tener costes por unidad más bajos debido a las economías de escala en las herramientas y la configuración.

- Post-procesamiento: Cualquier paso adicional, como el revestimiento, el sellado o la limpieza especializada, aumentará el coste.

- Plazo de entrega: Los plazos de entrega de los componentes de SiC personalizados pueden ser significativos debido a los complejos procesos de fabricación.

- Creación de prototipos: ¿Pueden ofrecer servicios de creación rápida de prototipos?

- Plazos de entrega de la producción: Obtenga estimaciones realistas para las series de producción e incorpórelas a los plazos de su proyecto.

- Factores que afectan al plazo de entrega: La disponibilidad de la materia prima, el trabajo atrasado de producción actual, la complejidad de la pieza y los requisitos de acabado influyen en los plazos de entrega.

- Precios transparentes: Un proveedor fiable debe proporcionar un desglose claro de los factores de coste. Factores clave que influyen en el precio de sustratos de SiC personalizados incluyen:

- Comunicación y Soporte:

- Capacidad de respuesta: ¿Con qué rapidez responden a las consultas y proporcionan soporte técnico?

- Gestión de proyectos: ¿Asignan una persona de contacto dedicada a su proyecto?

- Colaboración: ¿Están dispuestos a colaborar para resolver los desafíos de diseño u optimizar su componente?

Por qué Sicarb Tech destaca:

Sicarb Tech presenta una opción convincente para las empresas que buscan alta calidad, componentes de carburo de silicio personalizados y competitivos en costes en China.

- Profundas raíces técnicas: Respaldada por la Academia de Ciencias de China y situada en Weifang, el epicentro de la industria SiC de China, SicSino posee un equipo profesional de primer nivel. Su experiencia abarca la ciencia de los materiales, la ingeniería de procesos, el diseño y la metrología.

- Capacidades integrales: Ofrecen un proceso integrado desde los materiales hasta los productos acabados, que abarca diversas necesidades de personalización. Esto incluye la asistencia con el diseño, la selección de los grados de SiC apropiados (como sus RBSiC y SSiC especializados) y la fabricación y el acabado avanzados.

- Calidad y garantía de suministro: Tras haber apoyado a más de 10 empresas locales con sus tecnologías, SicSino tiene un historial probado de entrega de calidad fiable. Su posición dentro del Parque de Innovación de la Academia de Ciencias de China (Weifang) garantiza el acceso a la investigación de vanguardia y a un sólido ecosistema para la transferencia de tecnología y la comercialización.

- Rentabilidad: Aprovechando las eficiencias industriales del clúster de SiC de Weifang y sus avanzados conocimientos tecnológicos, SicSino pretende ofrecer soluciones de mayor calidad y competitividad en cuanto a costes.

- Servicios de transferencia de tecnología: De forma singular, SicSino también se compromete a ayudar a los clientes a establecer sus propias fábricas de SiC especializadas. Ofrecen servicios de proyectos llave en mano que incluyen el diseño de la fábrica, la adquisición de equipos, la instalación, la puesta en marcha y la producción de prueba. Esto capacita a los clientes con una transformación tecnológica fiable y una relación entrada-salida garantizada.

La siguiente tabla describe los factores clave para la evaluación de los proveedores y cómo los aborda SicSino:

| Factor de evaluación | Preguntas clave para el proveedor | Enfoque de SicSino |

|---|---|---|

| Conocimientos técnicos | ¿Qué grados de SiC ofrecen? ¿Pueden ayudar con el diseño? | Amplia gama de tecnologías (materiales, procesos, diseño), equipo de expertos de la Academia de Ciencias de China, apoyo a RBSiC, SSiC y otros. |

| Capacidad de fabricación | ¿Cuáles son sus procesos internos? ¿Capacidades de mecanizado? | Proceso integrado desde los materiales hasta los productos, mecanizado y acabado avanzados. |

| Control de calidad | ¿Cuáles son sus certificaciones de calidad y procedimientos de prueba? | Enfoque en la alta calidad, garantía de suministro fiable, tecnologías de medición y evaluación. |

| Costo y Plazo de Entrega | ¿Pueden proporcionar precios transparentes? ¿Plazos de entrega realistas? | Apunta a componentes de coste competitivo, eficiencia a través de la tecnología y la ubicación en el centro de SiC. |

| Soporte y asociación | ¿Cómo gestionan el soporte técnico y la colaboración? | Equipo profesional nacional de primer nivel, transferencia de tecnología, soporte completo de proyectos llave en mano para la configuración de la fábrica. |

Elegir un proveedor se trata de construir una asociación. Para los compradores al por mayor, los profesionales de la adquisición técnica, los OEM y los distribuidores que buscan una fuente fiable de sustratos de SiC personalizados y componentes, especialmente aquellos que buscan aprovechar los puntos fuertes de la industria cerámica avanzada de China, Sicarb Tech ofrece una combinación convincente de excelencia técnica, servicio integral y potencial de asociación estratégica.

Preguntas frecuentes (FAQ) sobre sustratos de carburo de silicio

Para ayudar aún más a los ingenieros, los gestores de adquisiciones y los compradores técnicos, aquí tiene las respuestas a algunas de las preguntas más frecuentes sobre los sustratos de carburo de silicio y componentes de SiC personalizados.

1. ¿Cuáles son las principales diferencias entre los sustratos de carburo de silicio adherido por reacción (RBSiC/SiSiC) y los de carburo de silicio sinterizado (SSiC)?

Las principales diferencias radican en su fabricación, composición y propiedades resultantes:

- RBSiC (SiSiC):

- Fabricación: Un preformado poroso de SiC + carbono se infiltra con silicio fundido. El silicio reacciona con el carbono para formar más SiC, uniendo la estructura. Normalmente contiene entre un 8 y un 20% de silicio libre.

- Propiedades: Buena resistencia, buena conductividad térmica, excelente resistencia al desgaste y coste relativamente bajo, especialmente para formas complejas. La temperatura máxima de servicio está limitada por el punto de fusión del silicio (≈1380∘C). No es adecuado para álcalis fuertes o HF.

- Usos comunes: Mobiliario para hornos, piezas de desgaste, cierres mecánicos, componentes estructurales donde la pureza extrema o la resistencia a la corrosión no son el principal impulsor.

- SSiC (carburo de silicio sinterizado):

- Fabricación: El polvo fino de SiC de alta pureza se mezcla con ayudas de sinterización (como boro y carbono) y se sinteriza a temperaturas muy altas (>2000∘C) para obtener un material de SiC denso y monofásico (normalmente >98% SiC).

- Propiedades: Mayor resistencia (especialmente a temperaturas elevadas), resistencia superior a la corrosión (incluso a ácidos y álcalis fuertes), mayor conductividad térmica y mayor pureza. Puede funcionar a temperaturas más altas (>1650∘C). Generalmente más caro.

- Usos comunes: Equipos de procesamiento de semiconductores (chucks, anillos), componentes de bombas químicas, cierres mecánicos de alto rendimiento, cojinetes y aplicaciones que requieren una pureza extrema y estabilidad química/térmica, como Sustratos de SiC para electrónica de potencia.

Sicarb Tech puede ayudarle a seleccionar el grado más adecuado, ya sea una solución RBSiC rentable o un sustrato SSiC de alto rendimiento, en función de los requisitos específicos de su aplicación.

2. ¿Cómo se compara el coste de los sustratos de carburo de silicio con el de otros materiales como la alúmina o el silicio?

Generalmente, los sustratos de carburo de silicio son más caros que los sustratos de alúmina (Al2O3) y las obleas de silicio (Si) estándar. Las razones de esto incluyen:

- Costo de la materia prima: El polvo de SiC de alta pureza es más caro de producir que el polvo de alúmina.

- Dificultad de procesamiento: El SiC requiere temperaturas mucho más altas para la sinterización (>2000∘C para SSiC en comparación con ≈1600−1800∘C para la alúmina). La extrema dureza del SiC también hace que el mecanizado (rectificado, pulido) sea significativamente más difícil y costoso. Se necesitan herramientas de diamante y equipos especializados.

- Consumo de energía: Los procesos de alta temperatura que intervienen en la fabricación de SiC consumen mucha energía.

Sin embargo, el mayor coste inicial del SiC suele estar justificado por su rendimiento superior en aplicaciones exigentes:

- Mayor vida útil: Debido a su excepcional resistencia al desgaste, resistencia a la corrosión y estabilidad a altas temperaturas.

- Mayor eficiencia: Por ejemplo, en la electrónica de potencia, los dispositivos de SiC tienen menos pérdidas. En los hornos, los elementos calefactores de SiC son más eficientes.

- Tecnología habilitadora: En algunos casos, el SiC es el único material viable que puede satisfacer las exigencias operativas (por ejemplo, temperaturas muy altas, entornos químicos agresivos).

Al considerar componentes industriales de SiC, un análisis del coste total de propiedad (TCO) a menudo demuestra los beneficios económicos a largo plazo a pesar de una mayor inversión inicial. SicSino se esfuerza por ofrecer componentes de SiC personalizados a precios competitivos aprovechando su experiencia tecnológica y su ubicación estratégica dentro del centro de fabricación de SiC de China.

3. ¿Qué información necesito proporcionar para obtener un presupuesto preciso de sustratos o componentes de carburo de silicio personalizados?

Para recibir la cotización más precisa y las recomendaciones técnicas adecuadas de un proveedor como Sicarb Tech, debe proporcionar la mayor cantidad de información detallada posible, incluyendo:

- Dibujos y especificaciones detalladas:

- Dibujos de ingeniería claros con todas las dimensiones, tolerancias críticas y características geométricas (por ejemplo, planitud, paralelismo, perpendicularidad).

- Acabado superficial requerido (por ejemplo, valor Ra, pulido, tal cual sinterizado).

- Cualquier requisito específico de tratamiento de bordes o achaflanado.

- Grado del material:

- Especifique el grado de SiC deseado (por ejemplo, RBSiC, SSiC, nivel de pureza específico) si se conoce.

- Si no está seguro, describa el entorno de la aplicación en detalle para que el proveedor pueda recomendar un grado adecuado.

- Detalles de la aplicación:

- Temperatura de funcionamiento (condiciones máximas, típicas y de ciclo).

- Entorno químico (por ejemplo, exposición a ácidos, álcalis, metales fundidos, gases específicos).

- Cargas mecánicas (por ejemplo, presión, tensión, condiciones de desgaste).

- Requisitos eléctricos (por ejemplo, resistividad, propiedades dieléctricas para sustratos en aplicaciones electrónicas).

- Cantidad:

- Número de piezas necesarias para los prototipos y para las series de producción.

- Precio objetivo (si procede) y fecha de entrega requerida:

- Esto ayuda al proveedor a comprender sus limitaciones presupuestarias y el calendario.

- Cualquier requisito especial de prueba o certificación:

- Por ejemplo, certificaciones de materiales, informes de inspección dimensional, pruebas no destructivas.

Cuanto más completa sea la información que proporcione, mejor podrá un productos de SiC personalizados especialista comprender sus necesidades y ofrecer una solución optimizada. Sicarb Techcuenta con un equipo dedicado a ayudar con las consultas, asegurando que se recopilen todos los detalles necesarios para proporcionar cotizaciones precisas y soluciones de SiC de alta calidad y a medida.

Conclusión: El valor duradero del carburo de silicio personalizado en entornos exigentes

El viaje a través de las complejidades de los sustratos de carburo de silicio revela un material de excepcional capacidad, singularmente adecuado para satisfacer las demandas cada vez mayores de la industria moderna. Desde el corazón de los dispositivos semiconductores que impulsan nuestro mundo digital hasta el núcleo ardiente de los hornos industriales, y los componentes de precisión en los sistemas aeroespaciales, el SiC ofrece un rendimiento donde otros materiales flaquean. La capacidad de personalizar estos sustratos y componentes amplifica aún más su valor, permitiendo a los ingenieros y diseñadores adaptar soluciones que coincidan precisamente con los desafíos específicos de su aplicación.

Elegir soluciones SiC personalizadas de un proveedor capacitado y con conocimientos como Sicarb Tech es una inversión en fiabilidad, eficiencia y longevidad. Su profunda experiencia, derivada de la potencia científica de la Academia China de Ciencias y alimentada dentro del próspero centro industrial de SiC de Weifang, los posiciona como un socio de confianza para las empresas de todo el mundo. Ya sea que requiera un diseño intrincado sustratos cerámicos técnicos, robusto componentes industriales de SiC, o incluso asistencia para establecer su propia línea de producción de SiC especializada, SicSino ofrece un conjunto integral de servicios y productos de alta calidad.

A medida que las industrias continúan superando los límites de la temperatura, la presión, la potencia y la exposición química, el papel de los materiales avanzados como el carburo de silicio solo crecerá en importancia. Para los gestores de adquisiciones, los compradores técnicos y los OEM, comprender los beneficios y navegar por las consideraciones de productos personalizados de carburo de silicio es clave para desbloquear nuevos niveles de rendimiento e innovación en sus respectivos campos. El camino hacia resultados industriales superiores a menudo está pavimentado con materiales superiores, y el SiC sin duda está liderando la carga.

About the Author: Sicarb Tech

We provide clear and reliable insights into silicon carbide materials, component manufacturing, application technologies, and global market trends. Our content reflects industry expertise, practical experience, and a commitment to helping readers understand the evolving SiC landscape.